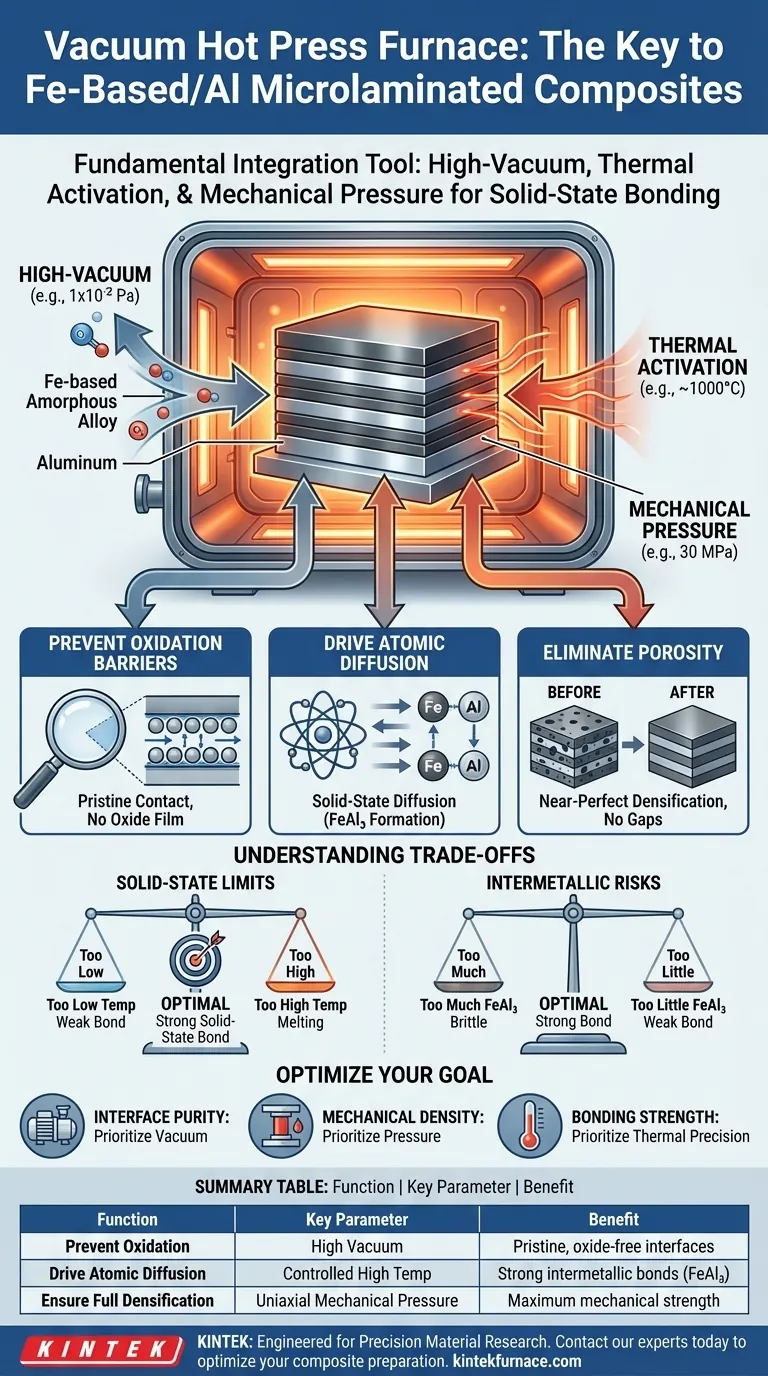

El horno de prensa en caliente al vacío sirve como la herramienta fundamental de integración para la preparación de composites microlaminados de aleación amorfa a base de Fe/aluminio. Proporciona un entorno controlado que aplica simultáneamente activación térmica y presión mecánica dentro de una cámara de alto vacío. Esta combinación es esencial para lograr una unión metalúrgica en estado sólido, prevenir la rápida oxidación del aluminio y asegurar la densificación completa de las capas compuestas.

El valor central de este equipo radica en su capacidad para superar las barreras naturales de unión entre el hierro y el aluminio. Al eliminar el oxígeno y aplicar calor asistido por presión, fuerza a los átomos a difundirse a través de las capas, creando un material estructural unificado y de alta resistencia sin fundir los componentes.

La Mecánica de la Formación de Composites

Prevención de Barreras de Oxidación

La presencia de oxígeno es el principal enemigo de la unión del aluminio. El aluminio forma naturalmente una película de óxido dura que actúa como barrera para la interacción atómica. El horno crea un entorno de alto vacío (por ejemplo, $1 \times 10^{-2}$ Pa) para prevenir la formación de estas películas de óxido. Esto asegura una interfaz de contacto prístina, manteniendo canales abiertos para la difusión elemental entre la aleación amorfa y las capas de aluminio.

Impulso de la Difusión Atómica

Simplemente presionar las capas juntas no es suficiente para la integridad estructural; los materiales deben unirse a nivel atómico. El horno utiliza activación térmica (por ejemplo, temperaturas alrededor de 1000°C, dependiendo de la aleación específica) para estimular el movimiento de los átomos de hierro y aluminio. Esto promueve la difusión en estado sólido, lo que lleva a la formación de compuestos intermetálicos controlados como $FeAl_3$, que son responsables de la unión metalúrgica de alta resistencia.

Eliminación de Porosidad

Los huecos y vacíos entre las capas comprometen gravemente la resistencia mecánica de un composite. El horno aplica presión mecánica uniaxial (por ejemplo, 30 MPa) a la pila de materiales. Esta presión fuerza la deformación plástica y la reorganización de los materiales, expulsando eficazmente las bolsas de gas y cerrando los poros interlaminares para lograr una densificación casi perfecta.

Comprensión de las Compensaciones

Límites del Estado Sólido vs. Calidad de Unión

Si bien la alta temperatura ayuda a la difusión, el proceso debe seguir siendo una reacción en estado sólido. Si la temperatura es demasiado baja, la difusión es lenta y la unión será débil. Sin embargo, si la temperatura es demasiado alta, corre el riesgo de fundir el aluminio o alterar las propiedades de la aleación amorfa a base de Fe. El horno permite un control térmico preciso para alcanzar esta estrecha ventana.

Riesgos de Formación de Intermetálicos

La formación de compuestos como $FeAl_3$ es necesaria para la unión, pero un exceso puede ser perjudicial. Las capas gruesas de intermetálicos pueden introducir fragilidad en el composite. El proceso de prensa en caliente al vacío requiere una calibración cuidadosa del tiempo y la temperatura para asegurar suficiente difusión para la adhesión, pero no tanta como para que la interfaz se vuelva frágil.

Tomando la Decisión Correcta para su Objetivo

Para optimizar la preparación de sus composites de Fe/Aluminio, considere estas prioridades operativas:

- Si su enfoque principal es la Pureza de la Interfaz: Priorice las capacidades de vacío del horno; un nivel de vacío más alto es innegociable para eliminar la humedad adsorbida y prevenir barreras de óxido.

- Si su enfoque principal es la Densidad Mecánica: Concéntrese en la capacidad de presión hidráulica; se requiere una mayor presión para facilitar la deformación plástica y eliminar los poros microscópicos en la interfaz.

- Si su enfoque principal es la Resistencia de la Unión: Concéntrese en la precisión térmica; debe mantener temperaturas que maximicen la difusión atómica (formación de $FeAl_3$) sin cruzar a reacciones de fase líquida.

Dominar los parámetros de la prensa en caliente al vacío transforma capas distintas e incompatibles en un material de ingeniería único y de alto rendimiento.

Tabla Resumen:

| Función | Parámetro Clave | Beneficio |

|---|---|---|

| Prevenir la Oxidación | Alto Vacío (por ejemplo, 1x10⁻² Pa) | Crea interfaces de unión prístinas y libres de óxido |

| Impulsar la Difusión Atómica | Alta Temperatura Controlada (por ejemplo, ~1000°C) | Promueve la formación de fuertes uniones intermetálicas (por ejemplo, FeAl₃) |

| Asegurar la Densificación Completa | Presión Mecánica Uniaxial (por ejemplo, 30 MPa) | Elimina la porosidad para una máxima resistencia mecánica |

¿Listo para transformar su investigación de materiales con uniones en estado sólido controladas con precisión?

Nuestros hornos de prensa en caliente al vacío están diseñados para ofrecer la combinación exacta de alto vacío, control preciso de temperatura y presión uniforme requerida para crear composites microlaminados de alto rendimiento como aleaciones amorfas a base de Fe/aluminio. Respaldados por I+D y fabricación expertas, KINTEK ofrece sistemas Muffle, Tube, Rotary, Vacuum, CVD y otros hornos de alta temperatura para laboratorios, todos personalizables para necesidades únicas.

Póngase en contacto con nuestros expertos hoy mismo para discutir cómo un horno de prensa en caliente al vacío KINTEK puede optimizarse para sus objetivos específicos de preparación de composites.

Guía Visual

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

La gente también pregunta

- ¿Cuál es la función principal de un horno de sinterización de prensa en caliente al vacío en la consolidación de compuestos de Cu/rGO? Lograr una densidad cercana a la teórica y un rendimiento superior

- ¿Cuál es la función principal de un horno de prensado en caliente al vacío? Guía experta para el éxito de los compuestos TiAl/Ti6Al4V

- ¿Por qué el prensado en caliente es ideal para aplicaciones críticas en industrias como la aeroespacial y la automotriz? Logre una densidad de componentes y una fiabilidad inigualables

- ¿Qué funciones realiza un molde de grafito? Desbloquee una densificación superior en el prensado en caliente al vacío

- ¿Qué capacidades ofrecen los hornos de prensa caliente al vacío para la fabricación y procesamiento de materiales? Desbloquee materiales puros de alta densidad

- ¿Cómo aborda el equipo FAST a escala industrial los desafíos de producción? Amplíe sus capacidades de sinterización

- ¿Cuáles son las funciones principales de un horno de prensa en caliente al vacío (VHP)? Síntesis maestra in-situ de compuestos Al3Ti/Al

- ¿Qué características de control ofrece un horno de prensado en caliente al vacío? Control de precisión para el procesamiento de materiales avanzados