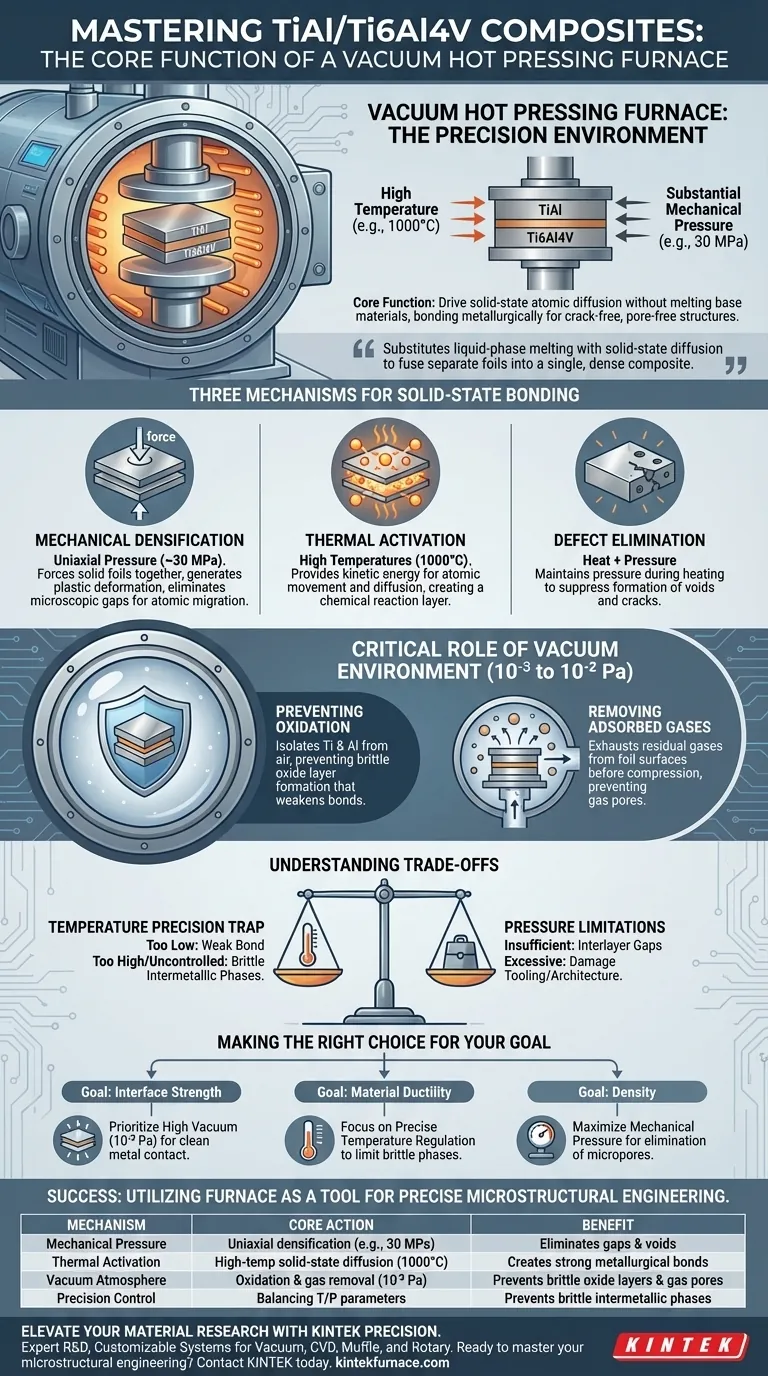

La función principal de un horno de prensado en caliente al vacío es impulsar la difusión atómica en estado sólido entre las capas de metal sin fundir los materiales base. Al aplicar simultáneamente alta temperatura (por ejemplo, 1000 °C) y una presión mecánica sustancial (por ejemplo, 30 MPa), el equipo fuerza a las capas de aleación de titanio y aluminio a unirse metalúrgicamente. Este proceso es esencial para crear estructuras laminadas de alto rendimiento que permanezcan libres de grietas y poros.

El horno actúa como un entorno de precisión que sustituye la fusión en fase líquida por la difusión en estado sólido. Supera las barreras naturales de oxidación y rugosidad superficial para fusionar láminas separadas en un único material compuesto denso.

Facilitación de la unión en estado sólido

El principal desafío en la creación de compuestos TiAl/Ti6Al4V es unir capas distintas sin comprometer su integridad estructural. El horno de prensado en caliente al vacío aborda esto a través de tres mecanismos específicos.

Densificación mecánica

La aplicación de presión uniaxial (a menudo alrededor de 30 MPa) es fundamental para el contacto físico.

Fuerza las láminas de metal sólido juntas, generando deformación plástica en la interfaz.

Esta presión elimina los huecos microscópicos entre las capas, asegurando el contacto estrecho necesario para que los átomos migren entre los materiales.

Activación térmica

Las altas temperaturas, como 1000 °C, proporcionan la energía cinética necesaria para el movimiento atómico.

El calor activa los átomos dentro de las capas de titanio y aluminio, permitiéndoles difundirse a través de los límites de la interfaz.

Esta difusión crea una capa de reacción que une los materiales químicamente, no solo mecánicamente.

Eliminación de defectos

La combinación de calor y presión previene la formación de defectos comunes.

Al mantener la presión durante el ciclo de calentamiento, el horno suprime la formación de huecos y grietas que típicamente ocurren durante la contracción o expansión del material.

El papel fundamental del entorno de vacío

Más allá del calor y la presión, el aspecto de "vacío" del horno es el factor habilitador para procesar metales reactivos como el titanio y el aluminio.

Prevención de la oxidación

El titanio y el aluminio son altamente reactivos y se oxidarán instantáneamente en presencia de aire a altas temperaturas.

El entorno de alto vacío (por ejemplo, $10^{-3}$ a $10^{-2}$ Pa) aísla los metales del oxígeno.

Esto previene la formación de capas de óxido quebradizas (cascarillas) en la superficie, que de otro modo actuarían como una barrera para la difusión y debilitarían la unión final.

Eliminación de gases adsorbidos

Las láminas metálicas a menudo tienen gases residuales adsorbidos en sus superficies.

El entorno de vacío agota estos gases antes de que las capas se compriman completamente.

Esto previene eficazmente la formación de poros de gas dentro del compuesto, asegurando que el material final alcance alta densidad y solidez estructural.

Comprender las compensaciones

Si bien el prensado en caliente al vacío es efectivo, requiere un delicado equilibrio de parámetros operativos. No es simplemente una cuestión de "cuanto más alto, mejor".

La trampa de la precisión de la temperatura

El control preciso de la temperatura es la variable más crítica en el proceso.

Si la temperatura es demasiado baja, la difusión será insuficiente, lo que resultará en una unión mecánica débil.

Sin embargo, si la temperatura es demasiado alta o incontrolada, puede provocar la formación de fases intermetálicas quebradizas (como un exceso de $Al_3Ti$). Estas fases destruyen la plasticidad del compuesto y provocan grietas.

Limitaciones de presión

La presión debe ser lo suficientemente alta como para deformar las asperezas superficiales (rugosidad) pero lo suficientemente controlada como para evitar distorsionar la forma macroscópica del componente.

Una presión insuficiente deja huecos interlaminares, mientras que una presión excesiva puede dañar las herramientas o la arquitectura del compuesto en sí.

Tomar la decisión correcta para su objetivo

Al configurar un ciclo de prensado en caliente al vacío para compuestos TiAl/Ti6Al4V, sus objetivos específicos deben dictar la configuración de sus parámetros.

- Si su enfoque principal es la resistencia de la interfaz: Priorice el establecimiento de un alto vacío ($10^{-3}$ Pa) para garantizar la eliminación completa de las barreras de película de óxido, permitiendo un contacto directo de metal virgen con metal.

- Si su enfoque principal es la ductilidad del material: Concéntrese en la regulación precisa de la temperatura para facilitar la unión, limitando estrictamente el crecimiento de fases de compuestos intermetálicos quebradizos.

- Si su enfoque principal es la densidad: Maximice la aplicación de presión mecánica durante el tiempo de mantenimiento para garantizar la eliminación total de microporos y huecos.

El éxito en este proceso depende de utilizar el horno no solo como un calentador, sino como una herramienta para la ingeniería microestructural de precisión.

Tabla resumen:

| Mecanismo | Acción principal | Beneficio para el compuesto |

|---|---|---|

| Presión mecánica | Densificación uniaxial (por ejemplo, 30 MPa) | Elimina huecos y poros microscópicos |

| Activación térmica | Difusión en estado sólido a alta temperatura (1000 °C) | Crea fuertes uniones químicas metalúrgicas |

| Atmósfera de vacío | Eliminación de oxidación y gases (10⁻³ Pa) | Previene capas de óxido quebradizas y poros de gas |

| Control de precisión | Equilibrio de parámetros T/P | Previene la formación de fases intermetálicas quebradizas |

Eleve su investigación de materiales con la precisión KINTEK

Lograr la unión perfecta en compuestos laminados de TiAl/Ti6Al4V requiere más que solo calor: requiere un control ambiental total. KINTEK ofrece sistemas líderes en la industria de Vacío, CVD, Muffle y Rotatorios diseñados para los rigores de la metalurgia de alto rendimiento.

Respaldados por I+D experta y fabricación de precisión, nuestros hornos de alta temperatura de laboratorio son totalmente personalizables para cumplir con sus requisitos específicos de presión y vacío. Ya sea que su objetivo sea la máxima resistencia de la interfaz o una ductilidad superior del material, nuestros ingenieros están listos para ayudarlo a optimizar sus resultados.

¿Listo para dominar su ingeniería microestructural? Contacte a KINTEK hoy mismo para una solución de horno personalizada.

Guía Visual

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- Horno de tratamiento térmico al vacío de molibdeno

La gente también pregunta

- ¿Por qué se selecciona grafito de alta resistencia para el prensado en caliente al vacío de aleaciones termoeléctricas? Experto en Altas Temperaturas

- ¿Por qué una prensa caliente industrial es fundamental para los componentes cerámicos lunares? Lograr la máxima densidad y resistencia al impacto

- ¿Qué funciones principales cumplen los moldes de grafito? Roles esenciales en el sinterizado de cerámicas SiC/ZTA mediante prensado en caliente al vacío

- ¿Cuáles son las funciones principales de un horno de prensado en caliente al vacío en la densificación de cerámicas de Cr2AlC?

- ¿Cuáles son los beneficios generales del prensado en caliente en la fabricación? Logre un Rendimiento y Precisión Superiores

- ¿Qué es la sinterización por prensado en caliente y cómo mejora el proceso la sinterización por prensado en caliente al vacío? Logre una densidad y pureza superiores del material

- ¿En qué campos se aplica la tecnología de prensado en caliente? Esencial para la industria aeroespacial, la defensa y la fabricación avanzada

- ¿Cuáles son las ventajas de utilizar un horno de sinterización de prensa en caliente al vacío para preparar composites de matriz de cobre reforzados con nanotubos de carbono de alta densidad? Logre la máxima densidad y pureza para un rendimiento superior