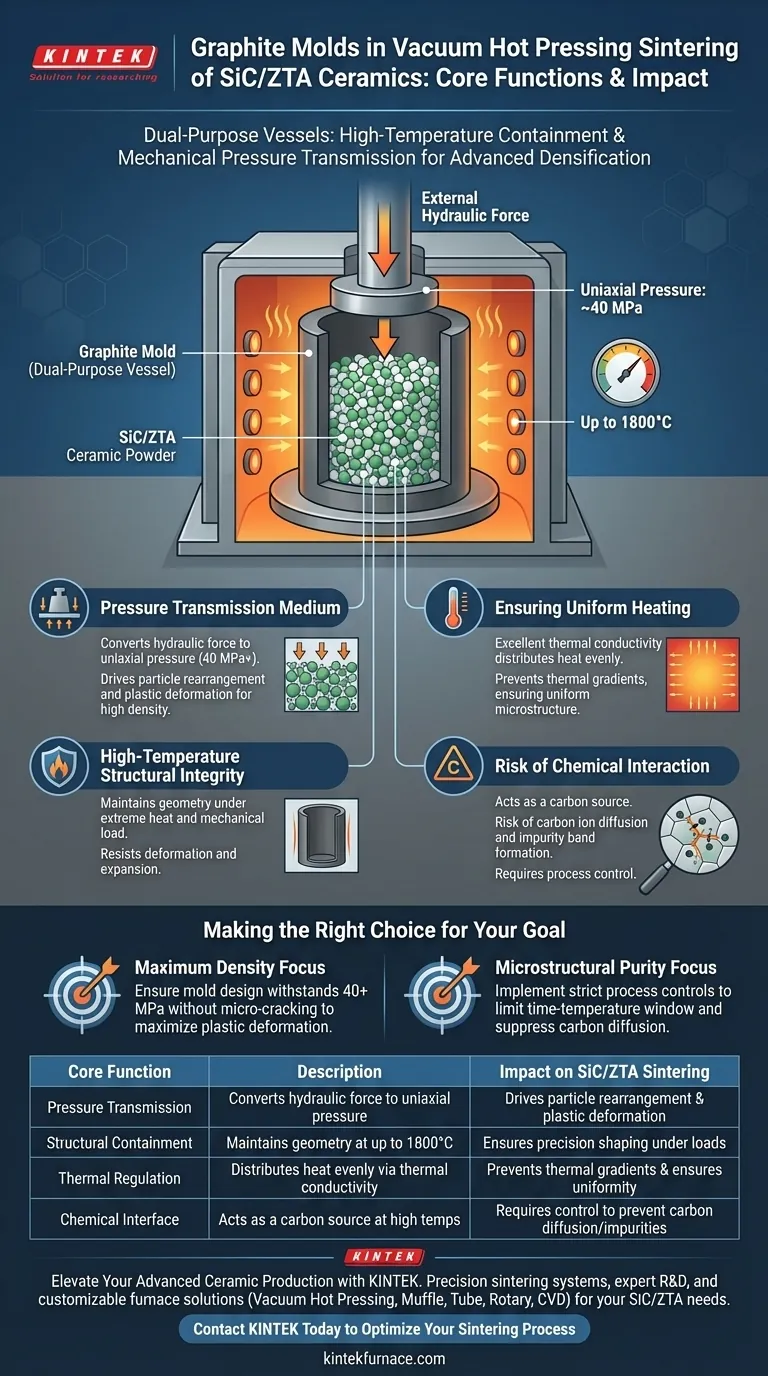

Los moldes de grafito funcionan principalmente como recipientes de doble propósito que actúan tanto como contenedores resistentes a altas temperaturas como transmisores de presión mecánica. Durante el prensado en caliente al vacío de cerámicas SiC/ZTA, facilitan la densificación al convertir eficazmente la fuerza hidráulica externa en la presión uniaxial interna requerida para fusionar polvos difíciles de sinterizar.

Conclusión clave: Más allá de simplemente contener la forma, el molde de grafito sirve como un componente activo del proceso. Permite la aplicación simultánea de calor extremo y fuerza mecánica, esencial para desencadenar la reorganización de partículas y la deformación plástica necesarias para lograr la densidad completa en cerámicas avanzadas.

La Mecánica de la Densificación

Actuando como medio de transmisión de presión

La función más crítica del molde de grafito es servir como medio de transmisión de presión. Actúa como la interfaz física entre el sistema hidráulico externo y el polvo cerámico.

Al soportar presiones uniaxiales significativas (típicamente alrededor de 40 MPa), el molde fuerza al polvo interno a someterse a una reorganización de partículas. Esta presión es el catalizador para la deformación plástica, permitiendo que el material alcance alta densidad incluso antes de alcanzar su punto de fusión teórico.

Integridad estructural a alta temperatura

Para sinterizar materiales como SiC (Carburo de Silicio) y ZTA (Alúmina Reforzada con Zirconia), el entorno debe alcanzar temperaturas extremas, a menudo hasta 1800°C.

El molde de grafito opera como un contenedor robusto que mantiene la geometría específica del componente bajo estas condiciones. Debe poseer alta resistencia en caliente para resistir la expansión o deformación bajo la carga combinada de estrés térmico y presión mecánica.

Roles de Regulación Térmica

Garantizando un calentamiento uniforme

El grafito se selecciona para este proceso debido a su excelente conductividad térmica.

A medida que se aplica calor, el molde distribuye la energía térmica de manera uniforme en la superficie de la muestra cerámica. Esto evita gradientes térmicos (puntos calientes o fríos) que podrían provocar microestructuras desiguales o tensiones internas en el producto sinterizado final.

Comprendiendo las compensaciones

El riesgo de interacción química

Si bien el grafito es mecánicamente ideal, introduce una variable química: actúa como fuente de carbono.

A altas temperaturas, existe el riesgo de que los iones de carbono se difundan desde el molde hacia el material cerámico. Esto puede provocar la formación de bandas de impurezas a lo largo de los límites de grano de la cerámica. El control del proceso debe tener en cuenta esta difusión para evitar la degradación de las propiedades eléctricas u ópticas de la cerámica.

Tomando la decisión correcta para su objetivo

Para optimizar su proceso de sinterizado, considere cómo funcionan los moldes en relación con sus objetivos específicos:

- Si su enfoque principal es la Densidad Máxima: Asegúrese de que el diseño y el grado de su molde puedan soportar presiones uniaxiales superiores a 40 MPa sin microfisuras, para maximizar la deformación plástica.

- Si su enfoque principal es la Pureza Microestructural: Implemente estrictos controles de proceso para gestionar el crecimiento del grano y limitar la ventana de tiempo-temperatura, suprimiendo la difusión de iones de carbono en la matriz cerámica.

El molde de grafito no es simplemente una herramienta consumible; es una variable crítica del proceso que dicta la integridad estructural y la uniformidad de su componente cerámico final.

Tabla resumen:

| Función principal | Descripción | Impacto en el sinterizado de SiC/ZTA |

|---|---|---|

| Transmisión de presión | Convierte la fuerza hidráulica en presión uniaxial (40 MPa+) | Impulsa la reorganización de partículas y la deformación plástica |

| Contención estructural | Mantiene la geometría del componente a temperaturas de hasta 1800°C | Asegura la conformación de precisión bajo cargas térmicas y mecánicas elevadas |

| Regulación térmica | Distribuye el calor uniformemente a través de alta conductividad térmica | Evita gradientes térmicos y asegura una microestructura uniforme |

| Interfaz química | Actúa como fuente de carbono a altas temperaturas | Requiere control del proceso para prevenir la difusión de iones de carbono e impurezas |

Mejore su producción de cerámica avanzada con KINTEK

El sinterizado de precisión requiere más que altas temperaturas; exige el equipo adecuado para gestionar la presión y la uniformidad térmica. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de Prensado en Caliente al Vacío, hornos Muffle, de Tubo, Rotatorios y CVD de última generación, todos totalmente personalizables para sus necesidades únicas de procesamiento de SiC/ZTA.

Ya sea que su objetivo sea la máxima densidad del material o una pureza microestructural superior, nuestro equipo técnico está listo para proporcionar las soluciones de laboratorio especializadas que su investigación merece.

Contacte a KINTEK Hoy Mismo para Optimizar su Proceso de Sinterizado

Guía Visual

Productos relacionados

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de sinterización de porcelana dental al vacío para laboratorios dentales

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

- Elementos calefactores térmicos de disiliciuro de molibdeno MoSi2 para hornos eléctricos

La gente también pregunta

- ¿Por qué es necesario un entorno de alto vacío en un horno de prensado en caliente al vacío (VHP) para preparar composites de aleación de magnesio? Prevenir la oxidación y maximizar el rendimiento

- ¿Cuál es la función de un pirómetro infrarrojo en el proceso SPS de Ti-6Al-4Zr-4Nb? Control de fase de precisión explicado

- ¿Cómo facilita el entorno de vacío la densificación de las cerámicas de ZnS? Desbloquee el sinterizado líquido de alto rendimiento

- ¿Cuál es el papel del entorno de vacío en el sinterizado de SiC/ZTA? Mejora la densificación y la pureza del material

- ¿Qué función cumplen los moldes de grafito de alta resistencia? Roles esenciales en los compuestos de matriz de aluminio de prensado en caliente al vacío

- ¿Por qué usar Prensado en Caliente al Vacío (VHP) para Cerámicas de ZnS? Logre una Transparencia Infrarroja y Resistencia Mecánica Superiores

- ¿Cómo se compara un sistema de Sinterización por Plasma de Chispa (SPS) con los hornos tradicionales para cerámicas de Al2O3-TiC?

- ¿Cómo funciona una prensa de calor? Domine la temperatura, la presión y el tiempo para obtener resultados perfectos