En esencia, una prensa de calor funciona utilizando una placa calentada, conocida como platina, para aplicar tanto una alta temperatura como una presión significativa a un sustrato. Esta combinación controlada de calor y fuerza se utiliza para transferir permanentemente un diseño o para fusionar materiales. El proceso se basa en tres componentes críticos que trabajan al unísono: un elemento calefactor para generar el calor, la platina para distribuirlo uniformemente y un sistema mecánico para aplicar una presión constante.

Una prensa de calor no es simplemente una fuente de calor. Es una herramienta de precisión diseñada para controlar la interacción de calor, presión y tiempo: las tres variables fundamentales que determinan el éxito o el fracaso de cualquier proceso de transferencia o unión de materiales.

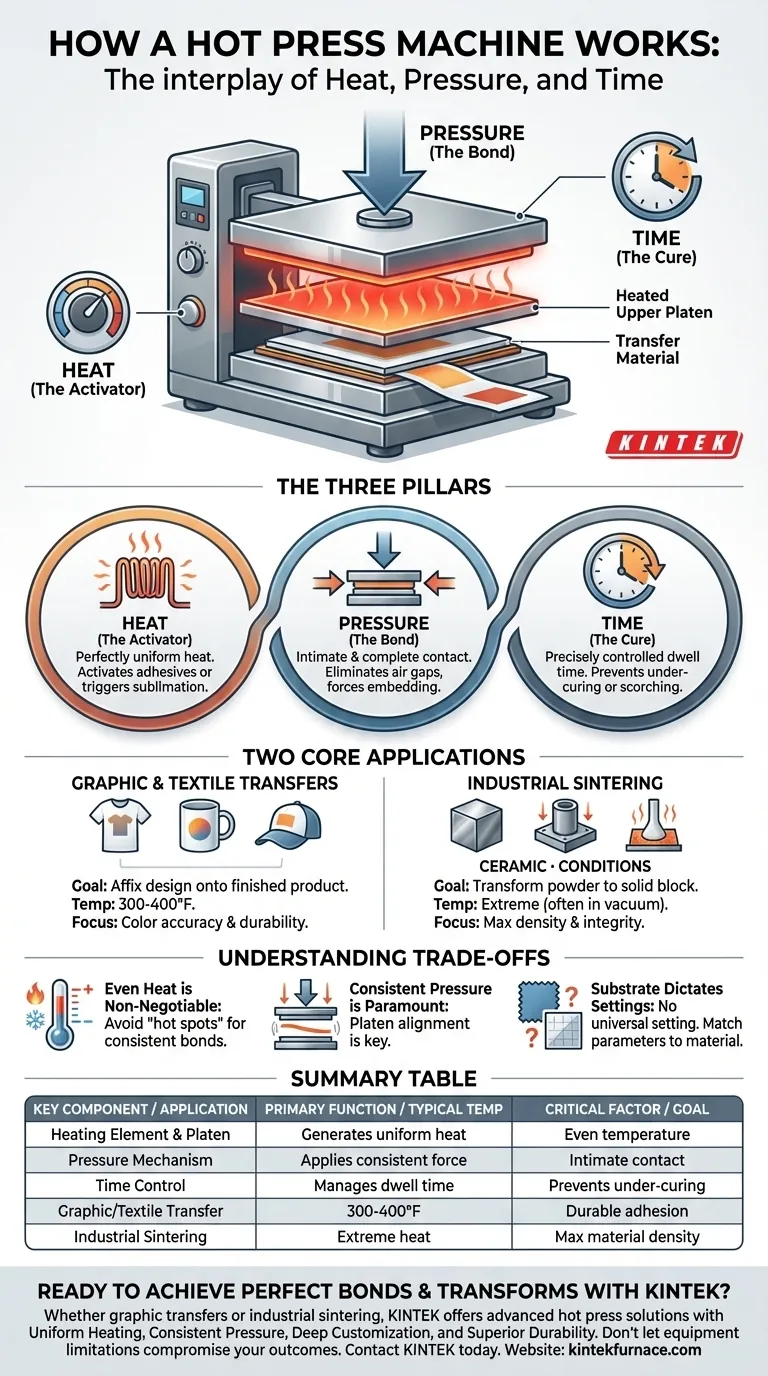

Los Tres Pilares del Prensado en Caliente

Para comprender realmente cómo funciona una prensa de calor, debe verla como un sistema para gestionar tres factores distintos pero interconectados. Cada uno juega un papel crucial en el resultado final.

El Papel del Calor (El Activador)

El proceso comienza con el elemento calefactor interno, que calienta la platina metálica. El trabajo más importante de esta platina es proporcionar un calor perfectamente uniforme en toda su superficie.

Este calor actúa como un activador. En las transferencias gráficas, puede activar adhesivos especiales en la parte posterior del vinilo de transferencia térmica (HTV) o desencadenar la sublimación, donde la tinta sólida se convierte directamente en gas para teñir las fibras de un sustrato.

El Papel de la Presión (La Unión)

El mecanismo de presión, que puede ser una palanca manual o un sistema neumático automatizado, es lo que asegura un contacto íntimo y completo.

Esta fuerza presiona el medio de transferencia (como papel o vinilo) firmemente contra el sustrato (como una camiseta o una baldosa cerámica). Elimina los huecos de aire y obliga a la tinta o adhesivo activado a incrustarse físicamente en la superficie o las fibras del material, creando una unión permanente que resiste el desprendimiento y la decoloración.

El Papel del Tiempo (El Curado)

El tiempo es el elemento que permite que el calor y la presión hagan su trabajo de manera efectiva. La duración del prensado, conocida como "tiempo de permanencia", se controla con precisión.

Si el tiempo es insuficiente, la transferencia estará incompleta, lo que resultará en una unión débil. Si el tiempo es excesivo, corre el riesgo de chamuscar el sustrato, quemar el adhesivo o hacer que los colores del diseño se corran o se desvanezcan.

Dos Aplicaciones Centrales: Transferencia vs. Transformación

Si bien los principios son los mismos, las prensas de calor se utilizan para dos escalas de aplicación muy diferentes.

Aplicación 1: Transferencias Gráficas y Textiles

Este es el uso más común, visto en la creación de ropa personalizada, tazas, letreros y otros artículos promocionales. El objetivo es fijar una capa de diseño separada a un producto terminado.

Aquí, las temperaturas suelen oscilar entre 300 y 400 °F (150-200 °C). El enfoque está en la precisión del color y la durabilidad de la transferencia a través del lavado y el uso.

Aplicación 2: Sinterización Industrial de Materiales

En la fabricación avanzada, el prensado en caliente se utiliza para un proceso llamado sinterización. Esto implica transformar materiales en polvo, como cerámicas o aleaciones metálicas, en un bloque sólido increíblemente denso.

Aquí, se aplica una inmensa presión y temperaturas extremas en un vacío o un entorno de gas inerte. La fuerza compacta el polvo mientras el calor fusiona las partículas, creando un producto final con una densidad casi perfecta y propiedades del material superiores.

Comprender las Compensaciones

La efectividad de una prensa de calor no está garantizada solo por su existencia. La calidad de los componentes y su aplicación crean compensaciones significativas.

El Calor Uniforme Es Innegociable

Un punto común de fallo en las máquinas de menor calidad es la presencia de "puntos calientes" o puntos fríos en la platina. Una temperatura desigual dará como resultado una transferencia perfectamente unida en un área y descolorida o despegada en otra.

La Presión Constante Es Primordial

La presión debe aplicarse uniformemente en toda la superficie. Si la platina se tambalea o está desalineada, la presión será mayor en un lado, lo que conducirá a un resultado inconsistente y poco profesional. Esta es una diferencia clave entre las máquinas bien diseñadas y sus contrapartes más baratas.

El Sustrato Dicta la Configuración

No existe una configuración universal. Una camiseta de algodón requiere una combinación diferente de calor, presión y tiempo que una prenda deportiva de poliéster o una baldosa cerámica dura. Usar la configuración incorrecta para su sustrato específico es la fuente de error más común.

Tomar la Decisión Correcta para su Objetivo

Comprender los principios básicos le permite concentrarse en lo que es importante para su aplicación específica.

- Si su enfoque principal es la artesanía y la indumentaria: Priorice una máquina conocida por su excelente consistencia de calor en toda la platina y aprenda la configuración específica requerida para sus materiales de transferencia elegidos.

- Si su enfoque principal es la fabricación industrial: Sus preocupaciones son lograr la máxima densidad e integridad del material, lo que requiere un control preciso sobre las rampas de temperatura, las condiciones atmosféricas y una presión inmensa y cuantificable.

Dominar una prensa de calor proviene de comprender que no solo está operando una máquina; está controlando una transformación fundamental del material.

Tabla Resumen:

| Componente Clave | Función Principal | Factor Crítico |

|---|---|---|

| Elemento Calefactor y Platina | Genera y distribuye calor uniforme | Temperatura uniforme en toda la superficie |

| Mecanismo de Presión | Aplica fuerza constante para la unión | Contacto íntimo sin huecos de aire |

| Control de Tiempo | Gestiona la duración del ciclo de prensado | Previene el curado insuficiente o el chamuscado |

| Aplicación | Rango de Temperatura Típico | Objetivo |

| Transferencia Gráfica/Textil | 300-400°F (150-200°C) | Adhesión duradera y con colores precisos |

| Sinterización Industrial | Calor extremo (a menudo en vacío) | Máxima densidad e integridad del material |

¿Listo para Lograr Uniones y Transformaciones Perfectas?

Ya sea que su proyecto requiera la precisión de las transferencias gráficas o el rendimiento robusto de la sinterización industrial, el equipo adecuado es fundamental. KINTEK aprovecha una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de prensas de calor.

Nuestra experiencia garantiza:

- Calentamiento Uniforme y Presión Consistente: Elimine los puntos calientes y las uniones desiguales para obtener resultados impecables en todo momento.

- Personalización Profunda: Adaptamos nuestras máquinas a sus requisitos únicos de material y proceso.

- Durabilidad Superior: Construidas para la fiabilidad tanto en entornos artesanales como industriales exigentes.

No permita que las limitaciones del equipo comprometan sus resultados. Contacte con KINTEL hoy mismo para analizar cómo nuestras soluciones de prensas de calor pueden transformar su proceso de producción.

Guía Visual

Productos relacionados

- Horno de Vacío de Prensa Caliente Máquina de Prensa de Vacío Calentado

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Máquina de horno de prensado en caliente al vacío para laminar y calentar

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Qué consideraciones guían la selección de elementos calefactores y métodos de presurización para un horno de prensa en caliente al vacío?

- ¿Cuáles son los componentes principales de un horno de prensa en caliente al vacío? Domina los sistemas centrales para el procesamiento preciso de materiales

- ¿Cuáles son las ventajas de usar una prensa caliente de laboratorio para películas de F-MWCNT? Aumenta el factor de potencia en un 400%

- ¿Qué es un horno de prensa en caliente al vacío? Desbloquee un rendimiento superior de los materiales

- ¿Qué papel juega una prensa de alta presión en la preparación de pellets de muestra de zinc? Optimizar la reducción carbotérmica