El entorno de vacío actúa como un escudo protector crítico y un facilitador de la densificación física. Su función principal durante el sinterizado de cerámicas SiC/ZTA (carburo de silicio/alúmina reforzada con zirconia) es controlar estrictamente la atmósfera química, previniendo la oxidación de los componentes no óxidos y del propio equipo de procesamiento.

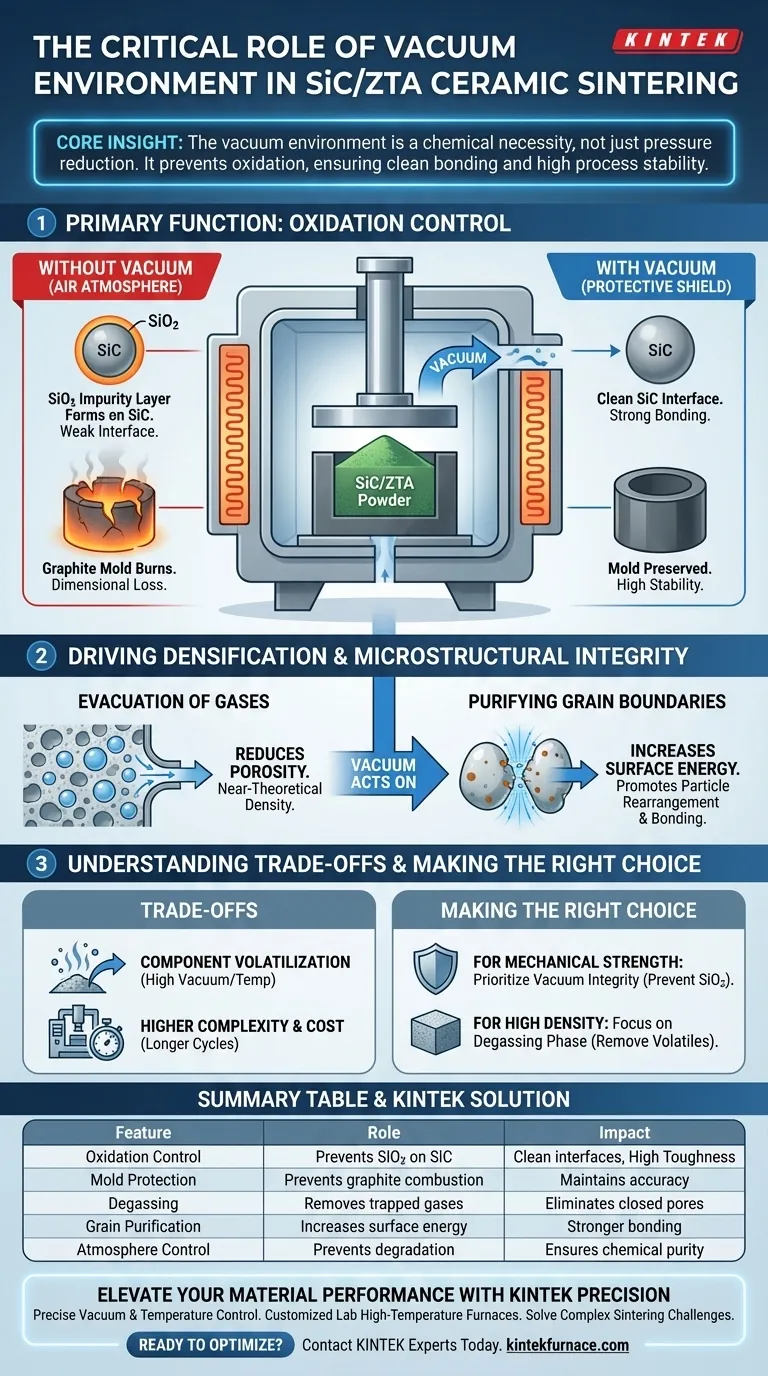

Idea Central: El entorno de vacío no se trata solo de la reducción de la presión; es una necesidad química. Previene la formación de capas quebradizas de sílice en las partículas de SiC y protege los moldes de grafito de la combustión, asegurando una unión interfacial limpia y una alta estabilidad del proceso.

La Función Principal: Control de la Oxidación

La "Necesidad Superficial" más inmediata en el sinterizado de composites SiC/ZTA es prevenir la degradación química de materiales que son inestables en el aire a altas temperaturas.

Protección de Componentes No Óxidos (SiC)

La inclusión de carburo de silicio (SiC) en una matriz ZTA proporciona refuerzo, pero el SiC es muy susceptible a la oxidación.

En presencia de oxígeno, las superficies de las partículas de SiC forman capas de impurezas de sílice (SiO2). El entorno de vacío suprime eficazmente esta reacción. Al prevenir esta capa de sílice, el vacío asegura una interfaz "limpia" entre el SiC y la matriz ZTA, lo cual es vital para la transferencia mecánica de esfuerzos y la tenacidad general de la cerámica.

Preservación del Molde de Grafito

El prensado en caliente al vacío utiliza casi exclusivamente moldes de grafito debido a su estabilidad térmica y conductividad eléctrica.

Sin embargo, el grafito se oxida rápidamente (se quema) en el aire a temperaturas de sinterizado. El entorno de vacío es esencial para evitar daños oxidativos en el molde. Esto preserva la precisión dimensional del componente y previene fallos del molde, asegurando la estabilidad del proceso.

Impulsando la Densificación y la Integridad Microestructural

Más allá de la protección, el vacío satisface una "Necesidad Profunda" al alterar la termodinámica y la cinética del proceso de sinterizado para maximizar la densidad.

Evacuación de Gases Adsorbidos y Volátiles

Los polvos cerámicos crudos adsorben naturalmente gases en sus superficies, y las reacciones químicas durante el calentamiento pueden generar subproductos volátiles.

Si estos gases no se eliminan, quedan atrapados, formando poros cerrados que debilitan el producto final. El entorno de vacío extrae activamente estas impurezas residuales y gases adsorbidos de los intersticios del polvo. Esta reducción de la porosidad es decisiva para lograr una densidad cercana a la teórica.

Purificación de Límites de Grano

El vacío ayuda en la volatilización o reducción de las capas de óxido superficiales existentes en las partículas crudas.

Al limpiar las superficies de las partículas, el vacío purifica los límites de grano y aumenta la energía superficial. Una mayor energía superficial mejora la "fuerza impulsora del sinterizado", promoviendo la reorganización de las partículas y una unión más fuerte entre los granos de SiC y ZTA.

Comprendiendo las Compensaciones

Si bien un entorno de vacío es crítico para el SiC/ZTA, introduce restricciones de procesamiento específicas que deben gestionarse.

Volatilización de Componentes

El vacío reduce el punto de ebullición/sublimación de los materiales.

Si el nivel de vacío es demasiado alto (la presión es demasiado baja) en relación con la temperatura, los constituyentes con altas presiones de vapor pueden descomponerse o volatilizarse en lugar de sinterizarse. Si bien el SiC y el ZTA son generalmente estables, se requiere un control preciso del nivel de vacío para prevenir la degradación superficial o cambios estequiométricos en la matriz cerámica.

Complejidad y Costo

El prensado en caliente al vacío es inherentemente un proceso por lotes que requiere sistemas sofisticados de sellado y bombeo.

A diferencia del sinterizado atmosférico continuo, los tiempos de ciclo son más largos y el equipo es significativamente más caro. Esto hace que el proceso sea más adecuado para aplicaciones de alto rendimiento donde la calidad del material justifica los mayores costos operativos.

Tomando la Decisión Correcta para su Objetivo

Al configurar sus parámetros de sinterizado para cerámicas SiC/ZTA, alinee su estrategia de vacío con sus objetivos de material específicos.

- Si su enfoque principal es la Resistencia Mecánica: Priorice la integridad del vacío para prevenir la formación de capas de sílice en el SiC, asegurando la máxima resistencia de la unión interfacial.

- Si su enfoque principal es la Alta Densidad: Concéntrese en el papel del vacío en la fase de "desgasificación" para evacuar completamente los gases adsorbidos antes de que los poros se cierren.

El entorno de vacío es el habilitador fundamental que transforma polvos reactivos en un composite de alto rendimiento químicamente puro y estructuralmente denso.

Tabla Resumen:

| Característica | Rol en el Sinterizado de SiC/ZTA | Impacto en la Cerámica Final |

|---|---|---|

| Control de Oxidación | Previene la formación de SiO2 en partículas de SiC | Asegura interfaces limpias y alta tenacidad |

| Protección del Molde | Previene la combustión del molde de grafito | Mantiene la precisión dimensional y la estabilidad |

| Desgasificación | Elimina gases adsorbidos y volátiles | Elimina poros cerrados para una densidad cercana a la teórica |

| Purificación de Grano | Aumenta la energía superficial de las partículas | Promueve una unión más fuerte y un sinterizado más rápido |

| Control de Atmósfera | Previene la degradación de no óxidos | Asegura la pureza química de la matriz compuesta |

Mejore el Rendimiento de su Material con KINTEK Precision

Lograr una densidad cercana a la teórica en cerámicas SiC/ZTA requiere un control preciso de los parámetros de vacío y temperatura. KINTEK proporciona sistemas líderes en la industria de Vacío, Prensado en Caliente y CVD diseñados para resolver sus desafíos de sinterizado más complejos. Respaldados por I+D experta y fabricación de clase mundial, nuestros hornos de alta temperatura personalizables para laboratorio permiten a investigadores y fabricantes producir composites químicamente puros y de alto rendimiento con facilidad.

¿Listo para optimizar su proceso de sinterizado?

Contacte Hoy Mismo a los Expertos de KINTEK

Guía Visual

Productos relacionados

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

La gente también pregunta

- ¿Qué funciones cumple un molde de grafito durante el prensado en caliente al vacío de ZnS? Optimizar la Densidad y la Pureza Óptica

- ¿Cómo han transformado los hornos de prensado en caliente al vacío el procesamiento de materiales? Logre una densidad y pureza superiores

- ¿Cuáles son las ventajas del prensado en caliente? Logre la máxima densidad y propiedades superiores del material

- ¿Qué papel juega la presión uniaxial en un horno de prensa en caliente al vacío con tubo de carbono? Lograr transparencia cerámica

- ¿Cuál es el papel principal de un horno de prensa en caliente al vacío? Explicación de la síntesis de compuestos laminados de Ti-Al3Ti

- ¿Cuál es la función de un molde rígido en el prensado en caliente al vacío? Domina la precisión estructural en compuestos en capas

- ¿Cuáles son las ventajas del proceso de uso de SPS para electrolitos cerámicos protónicos? Lograr una densificación rápida

- ¿Qué factores se deben considerar al seleccionar un equipo de prensa de vacío? Claves para un rendimiento óptimo