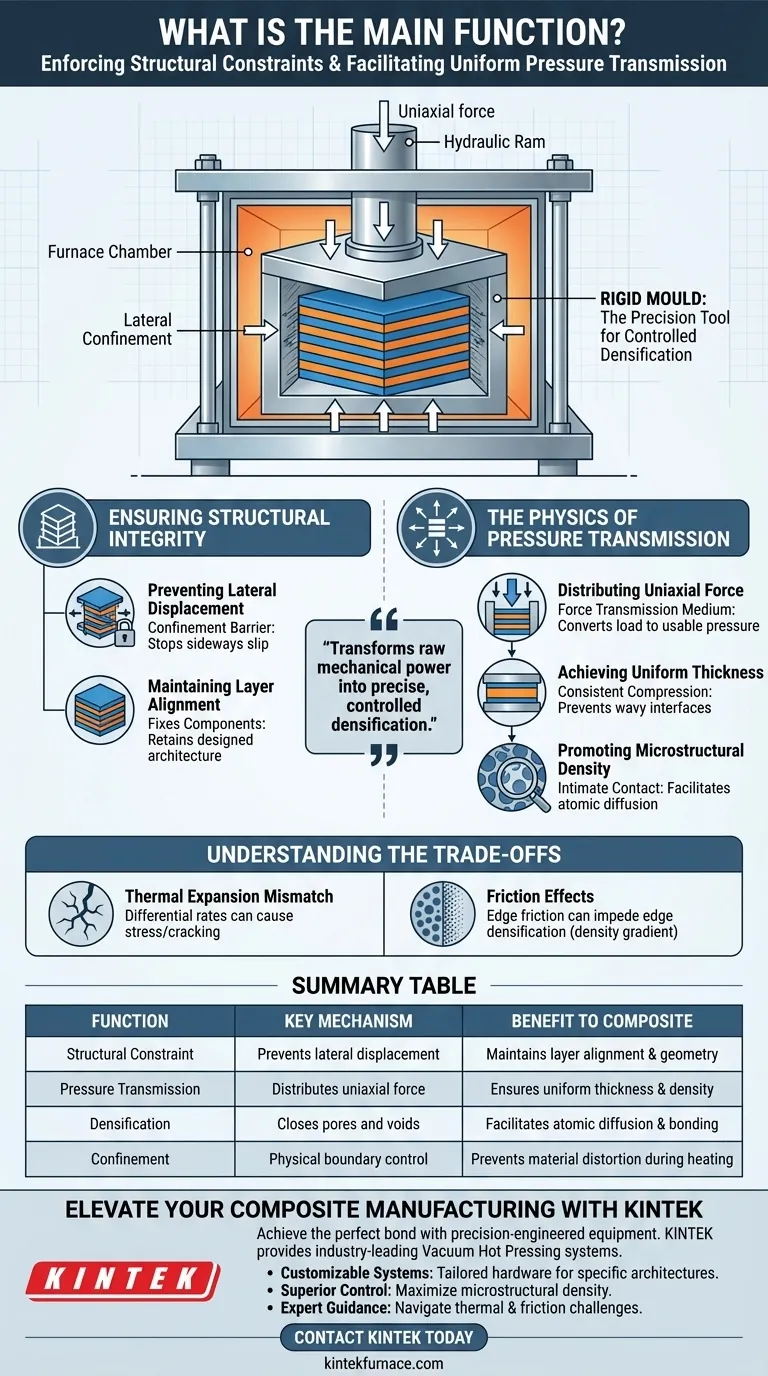

La función principal de un molde rígido en el prensado en caliente al vacío es imponer restricciones estructurales y facilitar la transmisión uniforme de la presión. Asegura físicamente la pila alterna de materiales —como cintas amorfas y láminas de aluminio—, evitando que se deslicen lateralmente o se desalineen durante el procesamiento. Simultáneamente, actúa como el medio que transmite la fuerza uniaxial del horno a la muestra, asegurando que las capas se compriman en una microestructura densa y uniforme.

El molde rígido transforma la potencia mecánica bruta del horno en una densificación precisa y controlada. Crea un límite físico que obliga a las capas del compuesto a unirse verticalmente en lugar de desplazarse horizontalmente.

Garantizar la integridad estructural

Prevención del desplazamiento lateral

Cuando se aplica presión mecánica a una pila de capas distintas, los materiales tienden naturalmente a deslizarse lateralmente. El molde rígido actúa como una barrera de confinamiento, fijando la pila en su lugar dentro de la cámara del horno.

Mantenimiento de la alineación de capas

Para los compuestos que dependen de estructuras alternas (por ejemplo, láminas metálicas y cintas), la alineación precisa es fundamental. El molde fija la posición de estos componentes, asegurando que el compuesto final conserve su arquitectura diseñada sin distorsión durante la fase de calentamiento.

La física de la transmisión de presión

Distribución de la fuerza uniaxial

El molde sirve como enlace directo entre el pistón hidráulico y la muestra compuesta. Funciona como un medio de transmisión de fuerza, convirtiendo la carga bruta de la máquina en una presión utilizable y dirigida a la pila de materiales.

Lograr un espesor uniforme

Al distribuir esta presión de manera uniforme, el molde asegura que toda la muestra se comprima a la misma velocidad. Esta uniformidad es esencial para lograr un espesor de capa constante en todo el compuesto, evitando interfaces onduladas o irregulares.

Promoción de la densidad microestructural

La restricción proporcionada por el molde permite que la presión cierre eficazmente los poros y las brechas. Esto facilita el contacto íntimo necesario para la difusión atómica, lo que resulta en una microestructura densa y libre de huecos.

Comprensión de los compromisos

Desajuste de la expansión térmica

Si bien el molde proporciona la restricción necesaria, puede expandirse o contraerse a un ritmo diferente al de los materiales compuestos. Desajustes significativos en la expansión térmica pueden provocar acumulación de tensión, lo que podría causar grietas en el compuesto o dificultad para retirar la muestra después de la sinterización.

Efectos de fricción

La fricción entre las capas del compuesto y las paredes internas del molde rígido puede, ocasionalmente, impedir la densificación en los bordes. Esto puede crear un "gradiente de densidad", donde el centro de la muestra está más comprimido que el perímetro exterior.

Tomar la decisión correcta para su objetivo

Para maximizar la calidad de su compuesto en capas, considere estos factores al seleccionar o diseñar su molde:

- Si su enfoque principal es la precisión geométrica: Priorice diseños de moldes con tolerancias estrictas para limitar estrictamente cualquier movimiento lateral o desalineación de la pila de láminas.

- Si su enfoque principal es la máxima densidad: Asegúrese de que el material del molde tenga una alta resistencia a la compresión para soportar y transmitir altas presiones uniaxiales sin deformarse.

Un molde rígido no es solo un contenedor; es la herramienta principal para traducir la energía mecánica en calidad del material.

Tabla resumen:

| Función | Mecanismo clave | Beneficio para el compuesto |

|---|---|---|

| Restricción estructural | Evita el desplazamiento lateral | Mantiene la alineación y geometría de las capas |

| Transmisión de presión | Distribuye la fuerza uniaxial | Garantiza un espesor y una densidad uniformes |

| Densificación | Cierra poros y huecos | Facilita la difusión atómica y la unión |

| Confinamiento | Control de límite físico | Evita la distorsión del material durante el calentamiento |

Mejora la fabricación de tus compuestos con KINTEK

Lograr la unión perfecta en compuestos en capas requiere más que solo calor: requiere equipos diseñados con precisión. KINTEK proporciona sistemas de Prensado en Caliente al Vacío líderes en la industria, respaldados por I+D y fabricación de expertos. Nuestras soluciones están diseñadas para manejar la transmisión de presión y las restricciones térmicas críticas necesarias para la síntesis de materiales de alto rendimiento.

¿Por qué elegir KINTEK?

- Sistemas personalizables: Desde hornos de mufla y tubulares hasta hornos especializados de vacío y CVD, adaptamos el hardware a sus arquitecturas de capas específicas.

- Control superior: Asegure la máxima densidad microestructural con nuestros diseños de hornos de alta resistencia.

- Asesoramiento experto: Nuestro equipo le ayuda a superar los desafíos de expansión térmica y fricción para ofrecer resultados sin huecos.

¿Listo para optimizar el procesamiento a alta temperatura de su laboratorio? ¡Contacte a KINTEK hoy mismo para discutir sus necesidades únicas!

Guía Visual

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

La gente también pregunta

- ¿Por qué se prefiere un horno de sinterización por prensado en caliente al vacío (VHPS) para las superaleaciones de alta entropía AlxCoCrFeNi? Lograr una densidad del 99%

- ¿Cómo influye la función de control de presión en un horno de sinterización de prensado en caliente al vacío en los materiales de herramientas cerámicas?

- ¿Cuáles son las principales ventajas de los hornos de sinterización por prensado en caliente al vacío? Logre una densidad y pureza superiores en los materiales

- ¿Cuál es el propósito principal de usar una prensa hidráulica uniaxial de laboratorio de alta precisión para compactar polvos?

- ¿Cómo densifica un horno de sinterización de prensado en caliente al vacío las cerámicas de SiC? Logre una densidad cercana a la teórica con KINTEK

- ¿Cómo se clasifican los hornos de sinterización por prensado en caliente al vacío según su entorno de servicio? Optimice su procesamiento de materiales

- ¿Qué entorno proporciona un horno de prensado en caliente al vacío para los recubrimientos? Logre una resistencia de unión y una densidad superiores

- ¿Cómo afecta el entorno de vacío al prensado en caliente de compuestos AlMgTi? Desbloquee una unión y densidad superiores