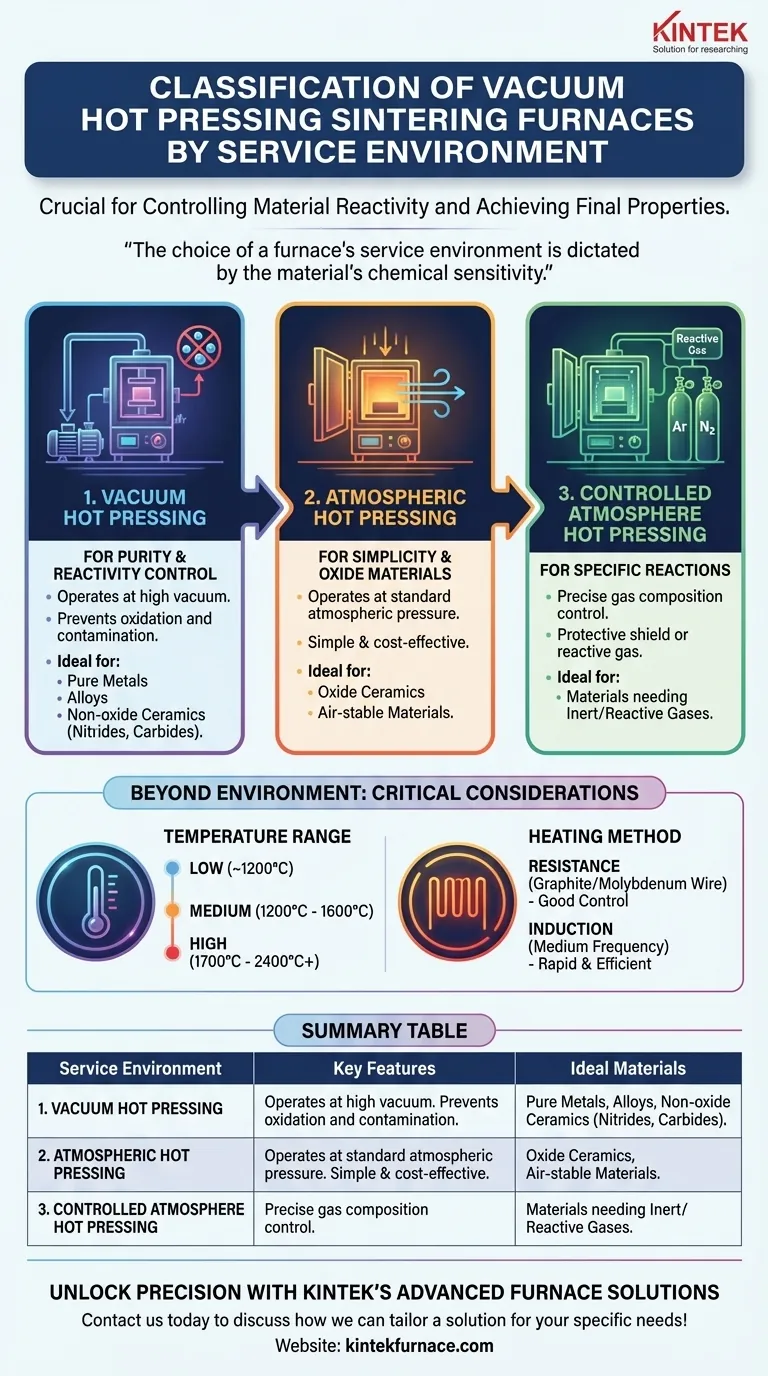

En resumen, los hornos de sinterización por prensado en caliente al vacío se clasifican principalmente en tres tipos según su entorno de servicio: vacío, atmosférico y atmósfera controlada. Esta clasificación está determinada por la presión y la composición de gas requeridas durante el proceso de sinterización, lo cual es crítico para controlar la reactividad del material y lograr las propiedades finales deseadas.

La elección del entorno de servicio de un horno está dictada por la sensibilidad química del material. Seleccionar el entorno correcto, ya sea vacío, aire libre o un gas específico, es el primer y más crítico paso para prevenir reacciones no deseadas y garantizar la integridad del producto final.

Comprendiendo los tres entornos de servicio

El "entorno de servicio" se refiere a las condiciones gaseosas dentro de la cámara del horno donde el material se calienta y prensa. Cada entorno tiene un propósito distinto, adaptado a la naturaleza química de los materiales que se procesan.

Prensado en caliente al vacío (para pureza y control de la reactividad)

Este es el entorno más controlado, que opera a un alto vacío. Es esencial para materiales altamente reactivos o que se verían comprometidos por la presencia de oxígeno u otros gases atmosféricos.

Al eliminar la atmósfera, el horno previene la oxidación y la contaminación. Este método es crucial para procesar metales puros, aleaciones y cerámicas no óxidas como nitruros y carburos, donde mantener la pureza química es primordial.

Prensado en caliente atmosférico (para simplicidad y materiales óxidos)

Este tipo de horno opera a presión atmosférica estándar, con el material expuesto al aire ambiente. Es la opción más sencilla y económica.

Se utiliza principalmente para materiales estables en el aire o que requieren un ambiente rico en oxígeno para una sinterización adecuada, como muchas cerámicas de óxido. La ausencia de sistemas de control de vacío o gas simplifica su diseño y operación.

Prensado en caliente de atmósfera controlada (para reacciones específicas)

Este horno es un híbrido, que permite un control preciso sobre la composición del gas dentro de la cámara. Puede llenarse con un gas inerte específico (como argón o nitrógeno) para prevenir reacciones o un gas reactivo para facilitar una transformación química específica.

Este entorno es necesario cuando un proceso requiere un escudo protector no reactivo o cuando un gas forma parte de la reacción química deseada durante la sinterización.

Más allá del entorno: otras clasificaciones críticas

Si bien el entorno de servicio es una clasificación primaria, una verdadera comprensión requiere considerar el rango de temperatura y el método de calentamiento. Estos factores trabajan en concierto con el entorno para definir la capacidad general del horno.

El papel crítico del rango de temperatura

La temperatura máxima alcanzable dicta qué materiales puede procesar un horno. Los hornos generalmente se agrupan en tres niveles.

- Baja temperatura (hasta ~1200°C): Adecuado para algunos metales, aleaciones y aplicaciones cerámicas específicas de baja temperatura.

- Temperatura media (~1200°C a 1600°C): Cubre una amplia gama de cerámicas técnicas comunes y aleaciones especiales.

- Alta temperatura (1700°C a 2400°C+): Requerido para cerámicas avanzadas de alto rendimiento y materiales refractarios con puntos de fusión extremadamente altos.

Cómo el método de calentamiento impacta su proceso

El método utilizado para generar calor afecta las velocidades de calentamiento, la uniformidad de la temperatura y la eficiencia.

- Calentamiento por resistencia: El método más común. Una corriente eléctrica pasa a través de un elemento calefactor (como grafito o alambre de molibdeno), que irradia calor. Ofrece un buen control y uniformidad.

- Calentamiento por inducción: Utiliza la inducción electromagnética para calentar directamente la pieza de trabajo o un susceptor. Este método permite velocidades de calentamiento muy rápidas y es altamente eficiente, a menudo denominado calentamiento de media frecuencia.

Comprendiendo las compensaciones

Elegir un horno implica equilibrar la capacidad con la complejidad y el costo. Un entorno más controlado o un rango de temperatura más alto conduce invariablemente a un sistema más caro y complejo.

Un horno de vacío ofrece el más alto nivel de control, pero requiere bombas de vacío sofisticadas, sellos y sistemas de monitoreo, lo que aumenta tanto el costo inicial como el mantenimiento continuo.

Un horno atmosférico es mucho más simple y económico, pero no es adecuado para ningún material que reaccione con el aire a altas temperaturas. El riesgo de oxidación y contaminación limita severamente su aplicación.

Un horno de atmósfera controlada representa un término medio en complejidad. Proporciona protección esencial para muchos materiales sin el costo y la complejidad completos de un sistema de alto vacío.

Tomando la decisión correcta para su objetivo

Las propiedades químicas de su material y los objetivos de su proceso deben ser los únicos impulsores de su decisión.

- Si su enfoque principal es procesar materiales sensibles al oxígeno: Un horno de prensado en caliente al vacío es innegociable para garantizar la pureza del material y prevenir la oxidación.

- Si su enfoque principal es la sinterización de cerámicas de óxido estándar o materiales estables en el aire: Un horno de prensado en caliente atmosférico es la solución más directa y rentable.

- Si su enfoque principal es un proceso que requiere un gas inerte o reactivo específico: Un horno de atmósfera controlada es la única opción para proporcionar el entorno gaseoso necesario.

Comprender estas clasificaciones centrales le permite seleccionar la herramienta precisa necesaria para lograr sus objetivos de procesamiento de materiales.

Tabla resumen:

| Entorno de Servicio | Características Clave | Materiales Ideales |

|---|---|---|

| Vacío | Alto vacío, previene la oxidación y la contaminación | Metales puros, aleaciones, cerámicas no óxidas (p. ej., nitruros, carburos) |

| Atmosférico | Presión de aire estándar, rentable | Cerámicas de óxido, materiales estables en el aire |

| Atmósfera Controlada | Control preciso de gases (p. ej., argón, nitrógeno) | Materiales que necesitan gases protectores o reactivos |

Desbloquee la precisión en su laboratorio con las soluciones avanzadas de hornos de KINTEK

Aprovechando una excepcional I+D y fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, de tubo, rotatorios, hornos de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Ya sea que esté procesando materiales sensibles al oxígeno u óxidos estándar, nuestros hornos garantizan una pureza, eficiencia y confiabilidad superiores.

Contáctenos hoy para discutir cómo podemos adaptar una solución a sus necesidades específicas y elevar los resultados de su procesamiento de materiales.

Guía Visual

Productos relacionados

- Horno de Vacío de Prensa Caliente Máquina de Prensa de Vacío Calentado

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Qué papel juegan una máquina de presión de laboratorio y un juego de troqueles de acero en la preparación de compactos de Mn2AlB2?

- ¿Qué papel juega una prensa caliente de laboratorio de alto rendimiento en el curado? Desbloquee una resistencia superior de los compuestos

- ¿Qué parámetros de proceso deben optimizarse para materiales específicos en un horno de prensa en caliente al vacío? Lograr densidad y microestructura óptimas

- ¿Por qué los moldes de precisión y las prensas de laboratorio son críticos para las cerámicas de TiO2 dopadas con niobio? Alcanzar el 94% de la Densidad Teórica

- ¿Cuáles son las ventajas de usar una prensa caliente de laboratorio para películas de F-MWCNT? Aumenta el factor de potencia en un 400%