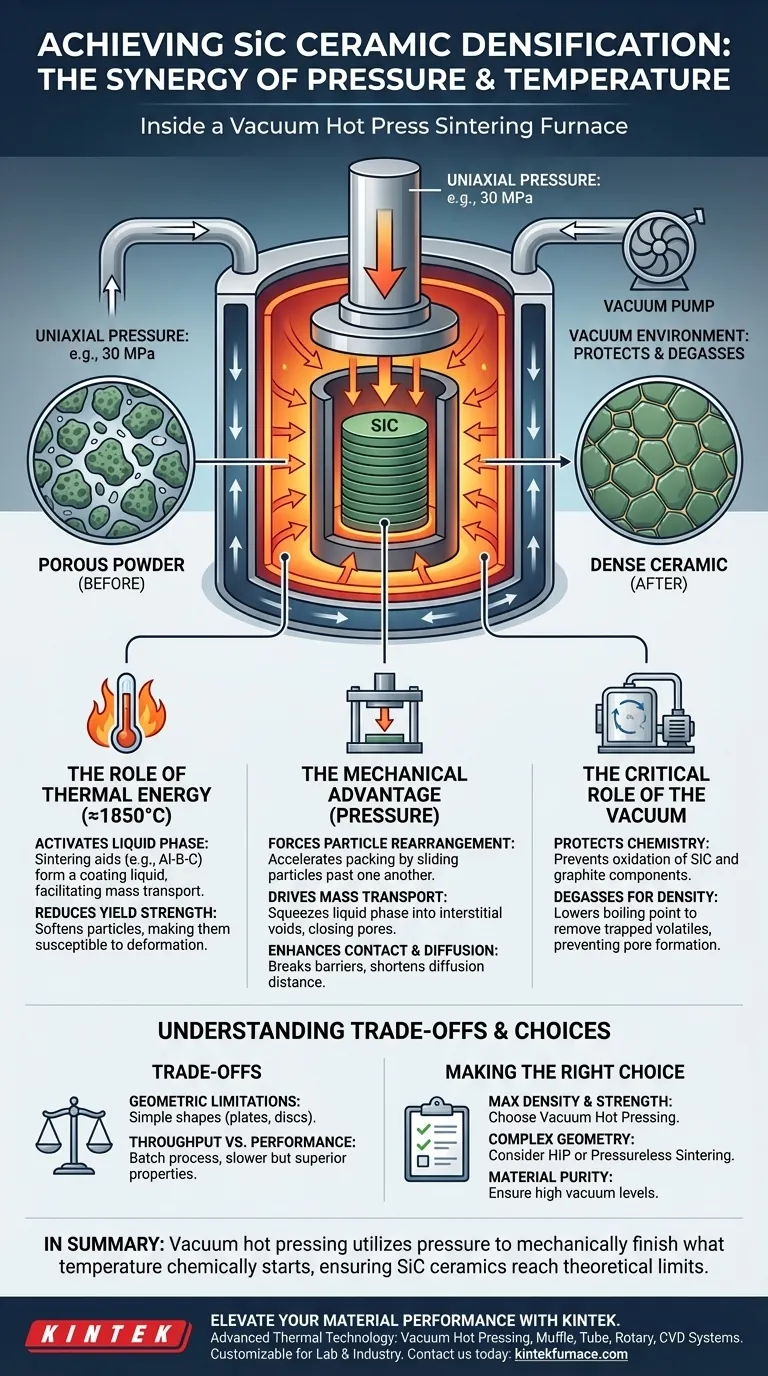

El horno de sinterización de prensado en caliente al vacío logra la densificación al acoplar la activación térmica con la fuerza mecánica para superar la resistencia natural del carburo de silicio (SiC). El proceso utiliza un entorno de alta temperatura (típicamente 1850 °C) para crear una fase líquida a través de aditivos de sinterización, mientras aplica simultáneamente presión uniaxial (por ejemplo, 30 MPa) para forzar físicamente la reorganización de las partículas y eliminar los vacíos.

Idea central: La "sinergia" es termodinámica: la presión externa actúa como una fuerza impulsora adicional de sinterización. Esto permite que el SiC alcance una densidad cercana a la teórica a temperaturas significativamente más bajas que las requeridas para la sinterización sin presión, preservando una estructura de grano fino y la resistencia mecánica.

El Papel de la Energía Térmica

Activación de la Sinterización en Fase Líquida

A temperaturas alrededor de los 1850 °C, el horno activa aditivos de sinterización específicos, como compuestos de Al-B-C.

Estos aditivos reaccionan para formar una fase líquida que recubre las partículas sólidas de SiC. Este líquido es el medio a través del cual ocurre el transporte de masa, esencial para unir la matriz cerámica.

Reducción de la Resistencia a la Fluencia

El calor extremo ablanda los componentes del material.

Esta reducción en la resistencia a la fluencia hace que las partículas sean más susceptibles a las fuerzas mecánicas aplicadas posteriormente en el proceso. Prepara la microestructura para la deformación sin fracturarse.

La Ventaja Mecánica (Presión)

Forzando la Reorganización de Partículas

Mientras el calor ablanda el material, la presión axial aplicada (por ejemplo, 30 MPa) proporciona la energía cinética necesaria para el movimiento.

La presión obliga a las partículas rígidas de SiC a deslizarse unas sobre otras y a empaquetarse de forma compacta. Esto acelera la reorganización de partículas, un proceso que sería increíblemente lento o incompleto solo con energía térmica.

Impulsando el Transporte de Masa

La presión externa exprime activamente la fase líquida formada por los aditivos en los vacíos intersticiales entre las partículas.

Este mecanismo actúa como una bomba hidráulica a nivel microscópico. Llena los huecos que ocurren naturalmente entre partículas irregulares, reduciendo drásticamente la porosidad.

Mejora del Contacto y la Difusión

La presión rompe físicamente las barreras de difusión.

Al forzar un contacto íntimo entre las partículas, el proceso acorta la distancia de difusión para los átomos. Esto facilita la unión rápida y la densificación, "cerrando" efectivamente la estructura del material.

El Papel Crítico del Vacío

Protección de la Química

El entorno de vacío no es pasivo; es un escudo químico.

Evita la oxidación de las partículas de SiC (que formarían una capa de impureza de sílice) y protege los componentes del molde de grafito de quemarse a altas temperaturas.

Desgasificación para la Densidad

Las condiciones de vacío reducen el punto de ebullición de los volátiles atrapados.

Esto permite que los gases atrapados dentro del compactado de polvo o disueltos en la red escapen fácilmente. La eliminación de estos gases previene la formación de poros presurizados que de otro modo inhibirían la densificación.

Comprender las Compensaciones

Limitaciones Geométricas

El prensado en caliente aplica presión uniaxialmente (desde una dirección).

Esto limita el proceso a formas relativamente simples, como placas, discos o cilindros. Las geometrías complejas con socavados o canales internos generalmente no son factibles con este método.

Rendimiento vs. Producción

Este es típicamente un proceso por lotes, no continuo.

Si bien produce propiedades de material superiores, los tiempos de ciclo son más largos y el volumen de producción es menor en comparación con la sinterización sin presión. Está intercambiando velocidad de fabricación por rendimiento del material.

Tomar la Decisión Correcta para su Objetivo

Para decidir si esta tecnología se alinea con los requisitos de su proyecto, considere lo siguiente:

- Si su enfoque principal es la máxima densidad y resistencia mecánica: Confíe en el prensado en caliente al vacío, ya que la densificación asistida por presión elimina prácticamente toda la porosidad y los defectos.

- Si su enfoque principal es la geometría compleja de los componentes: Considere el Prensado Isostático en Caliente (HIP) o la sinterización sin presión, ya que el prensado en caliente uniaxial está limitado a formas simples.

- Si su enfoque principal es la pureza del material: Asegúrese de que el sistema de vacío sea capaz de niveles de alto vacío para prevenir la formación de capas de óxido que degradan la unión de la interfaz.

En resumen, el prensado en caliente al vacío utiliza la presión para finalizar mecánicamente lo que la temperatura inicia químicamente, asegurando que las cerámicas de SiC alcancen sus límites teóricos de densidad y resistencia.

Tabla Resumen:

| Parámetro | Función en la Densificación | Beneficio Clave |

|---|---|---|

| Alta Temperatura | Activa la sinterización en fase líquida y ablanda las partículas | Facilita el transporte de masa y la deformación |

| Presión Uniaxial | Fuerza la reorganización de partículas y llena los vacíos intersticiales | Alcanza una densidad cercana a la teórica a temperaturas más bajas |

| Entorno de Vacío | Previene la oxidación y elimina los gases atrapados | Garantiza la pureza del material y previene la formación de poros |

| Aditivos de Sinterización | Crea una fase líquida de recubrimiento | Reduce la energía de activación requerida para la unión |

Mejore el Rendimiento de su Material con KINTEK

Desbloquee todo el potencial de las cerámicas de SiC con la tecnología térmica avanzada de KINTEK. Respaldado por I+D y fabricación de expertos, KINTEK ofrece sistemas de vanguardia de Prensado en Caliente al Vacío, Mufla, Tubo, Rotatorio y CVD, todos personalizables para satisfacer sus necesidades únicas de laboratorio o industriales. Ya sea que requiera la máxima resistencia mecánica o pureza de material especializada, nuestros hornos de alta temperatura proporcionan el control de precisión necesario para obtener resultados superiores.

¿Listo para optimizar su proceso de sinterización? Contacte a nuestros expertos técnicos hoy mismo para discutir los requisitos de su proyecto y descubrir la ventaja KINTEK.

Guía Visual

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

La gente también pregunta

- ¿Cuál es la función de un recubrimiento de Nitruro de Boro (BN) en el sinterizado por prensado en caliente? Proteja sus cerámicas de fluoruro ahora

- ¿Cuál es la importancia de la precisión dimensional en el prensado en caliente? Logre la fabricación de forma neta para ahorrar costos

- ¿Qué materiales alternativos de moldes se utilizan en el Sinterizado por Plasma de Chispa (SPS)? Evitar la Contaminación por Carbono de Forma Efectiva

- ¿Qué distingue a un horno de prensado en caliente al vacío de sistemas de prensado al vacío más simples? Desbloquee la densificación avanzada de materiales

- ¿Por qué se prefiere el Sinterizado por Plasma de Chispa (SPS) para las cerámicas de Ba0.95La0.05FeO3-δ? Logra Alta Densidad Rápidamente

- ¿Por qué es necesario un entorno de alto vacío para sinterizar compuestos de Cu/Ti3SiC2/C/MWCNTs? Lograr la pureza del material

- ¿Qué ventajas técnicas ofrece un sistema de Sinterización por Plasma de Chispa (SPS) para las cerámicas de TiB2? Desbloquea una resistencia superior

- ¿Por qué es crucial el control de temperatura de alta precisión en el sinterizado de SiC/Al? Prevenir Fases Frágiles y Mejorar la Resistencia