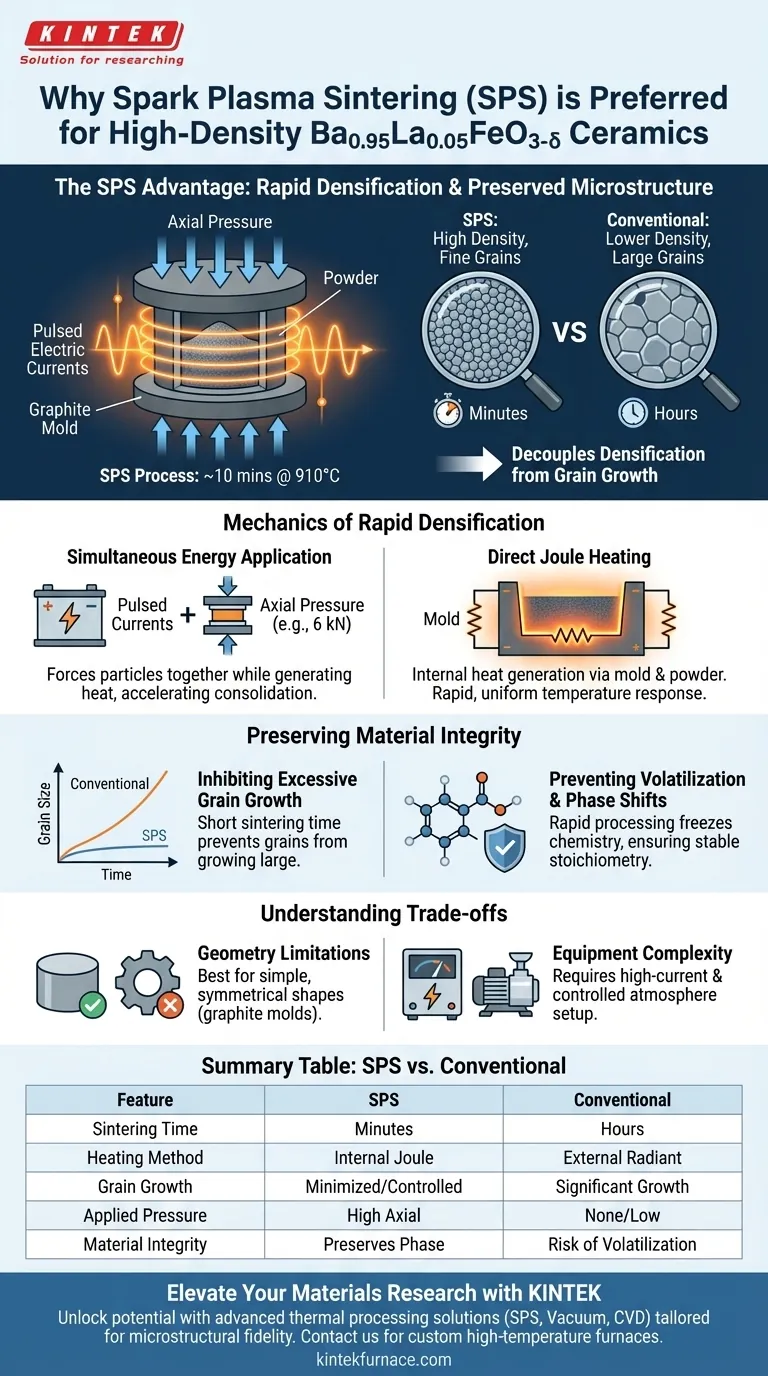

El Sinterizado por Plasma de Chispa (SPS) es el método preferido para producir cerámicas de Ba0.95La0.05FeO3-δ porque logra alta densidad preservando la delicada microestructura del material. Al utilizar corrientes eléctricas pulsadas para calentar la muestra directamente mientras se aplica simultáneamente presión axial, el sistema permite una densificación rápida. Esto permite que el material alcance la densidad completa a 910°C en tan solo 10 minutos, un tiempo significativamente más corto que los métodos convencionales.

La ventaja principal del SPS radica en su capacidad para desacoplar la densificación del crecimiento del grano. Al entregar energía térmica y mecánica de manera eficiente, previene la volatilización de componentes y las transformaciones de fase que plagaron los procesos de sinterización a alta temperatura y larga duración.

La Mecánica de la Densificación Rápida

Energía Térmica y Mecánica Simultánea

El proceso SPS es distinto porque no depende del calentamiento pasivo. En su lugar, aplica corrientes eléctricas pulsadas directamente al molde y a la muestra.

Simultáneamente, el sistema aplica una presión axial significativa (a menudo alrededor de 6 kN) al compactado de polvo. Esta combinación fuerza las partículas a unirse físicamente mientras la corriente genera calor, acelerando el proceso de consolidación.

Calentamiento Joule Directo

A diferencia de los hornos convencionales que calientan de afuera hacia adentro, el SPS utiliza calentamiento Joule. La corriente pulsada pasa a través del molde de grafito de alta pureza y el propio polvo.

Esta generación de calor interna resulta en tasas de calentamiento extremadamente rápidas. Debido a que el molde actúa tanto como contenedor como elemento calefactor resistivo, la respuesta de la temperatura es rápida y uniforme durante todo el ciclo de sinterización.

Preservación de la Integridad del Material

Inhibición del Crecimiento Excesivo de Grano

Uno de los desafíos más críticos en el procesamiento de cerámicas es prevenir que los granos crezcan demasiado, lo que degrada las propiedades mecánicas.

El SPS aborda esto a través de la velocidad. Debido a que el tiempo de sinterización se reduce a minutos en lugar de horas, no hay tiempo suficiente para que ocurra un crecimiento excesivo de grano. Esto resulta en una estructura de grano fino que conserva propiedades materiales superiores.

Prevención de la Volatilización y Cambios de Fase

Los óxidos complejos como el Ba0.95La0.05FeO3-δ son sensibles a la exposición prolongada a altas temperaturas. La sinterización convencional puede provocar la evaporación de componentes volátiles o transformaciones de fase no deseadas.

La ventana de procesamiento rápido del SPS congela efectivamente la química del material en su estado deseado. Esto asegura que la estequiometría permanezca estable y que la cerámica final coincida con el diseño teórico.

Comprensión de las Compensaciones

Limitaciones de Geometría y Escala

Si bien el SPS es excelente para la calidad del material, generalmente está limitado por los moldes de grafito. La producción de formas complejas y no simétricas o componentes muy grandes suele ser más difícil en comparación con los métodos de sinterización sin presión.

Complejidad del Equipo

Los sistemas SPS requieren fuentes de alimentación de alta corriente y entornos de vacío o atmósfera controlada. Esto hace que la configuración operativa sea más compleja y requiera más capital que los hornos de mufla estándar.

Tomando la Decisión Correcta para Su Objetivo

Para determinar si el SPS es la herramienta adecuada para su aplicación específica de Ba0.95La0.05FeO3-δ, considere sus prioridades de rendimiento:

- Si su enfoque principal es la fidelidad microestructural: Confíe en el SPS para lograr alta densidad suprimiendo estrictamente el crecimiento del grano y manteniendo la pureza de fase.

- Si su enfoque principal es la eficiencia del procesamiento: Utilice el SPS para reducir drásticamente los tiempos de ciclo, logrando resultados en minutos (por ejemplo, 10 minutos a 910 °C) en lugar de horas.

Al aprovechar el acoplamiento de fuerzas eléctricas y mecánicas, el SPS ofrece una vía única para producir cerámicas de alto rendimiento que el calentamiento convencional no puede igualar.

Tabla Resumen:

| Característica | Sinterizado por Plasma de Chispa (SPS) | Sinterizado Convencional |

|---|---|---|

| Tiempo de Sinterización | Minutos (ej. 10 min) | Horas |

| Método de Calentamiento | Calentamiento Joule Interno | Calentamiento Radiante Externo |

| Crecimiento del Grano | Minimizado/Controlado | Crecimiento Significativo |

| Presión Aplicada | Alta Presión Axial | Ninguna a Baja |

| Integridad del Material | Preserva Fase y Estequiometría | Riesgo de Volatilización |

Mejore su Investigación de Materiales con KINTEK

Desbloquee todo el potencial de sus cerámicas de alto rendimiento con las soluciones avanzadas de procesamiento térmico de KINTEK. Respaldados por I+D experta y fabricación de precisión, ofrecemos sistemas SPS, de Vacío y CVD de alta calidad adaptados para investigadores y fabricantes que exigen fidelidad microestructural y pureza de fase.

Ya sea que esté produciendo óxidos complejos o componentes especializados a escala de laboratorio, nuestros hornos de alta temperatura personalizables garantizan una densificación rápida sin comprometer la integridad del material. Contacte a KINTEK hoy para discutir las necesidades únicas de su proyecto y descubrir cómo nuestro equipo puede acelerar su innovación.

Guía Visual

Referencias

- Christian Berger, Rotraut Merkle. Ion transport in dry and hydrated Ba<sub>0.95</sub>La<sub>0.05</sub>(Fe<sub>1−<i>x</i></sub>Y<sub><i>x</i></sub>)O<sub>3−<i>δ</i></sub> and implications for oxygen electrode kinetics of protonic ceramic cells. DOI: 10.1039/d5ta03014e

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización por plasma SPS

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de sinterización de porcelana dental al vacío para laboratorios dentales

- Horno de sinterización y soldadura para tratamiento térmico en vacío

La gente también pregunta

- ¿Qué es el proceso de prensado en caliente en la densificación de materiales? Logre una densidad superior para materiales avanzados

- ¿Por qué una prensa caliente industrial es fundamental para los componentes cerámicos lunares? Lograr la máxima densidad y resistencia al impacto

- ¿Por qué es necesario un entorno de alto vacío en un horno de prensado en caliente al vacío (VHP) para preparar composites de aleación de magnesio? Prevenir la oxidación y maximizar el rendimiento

- ¿Cuáles son los componentes clave de un sistema de prensa de vacío? Piezas esenciales para una presión uniforme y precisión

- ¿Cómo facilita un horno de prensado en caliente al vacío la densificación de Al-Si/grafito? Lograr una densidad térmica del 100%

- ¿Cuáles son las características de la sinterización a ultra-alta presión para cerámicas? Lograr Cerámicas Densas y de Grano Fino

- ¿Cómo beneficia el prensado en caliente al vacío a la metalurgia de polvos? Logre Materiales Densos y de Alto Rendimiento

- ¿Cómo se utiliza el equipo de Prensado en Caliente al Vacío en la industria aeroespacial? Esencial para la fabricación de componentes de alto rendimiento