En esencia, la sinterización a ultra-alta presión es una técnica de procesamiento de materiales que utiliza presiones extremas —cientos de miles de atmósferas— para forjar rápidamente polvos cerámicos en un estado sólido y denso. Este proceso logra una microestructura de grano fino e incluso puede alterar la estructura cristalina fundamental de un material, desbloqueando propiedades únicas que son imposibles de obtener mediante métodos de sinterización convencionales.

La sinterización a ultra-alta presión no debe verse como una simple versión mejorada de la calefacción convencional. Es una herramienta especializada que utiliza una inmensa fuerza física para crear nuevos estados de los materiales, lo que permite el desarrollo de cerámicas de próxima generación con un rendimiento sin precedentes.

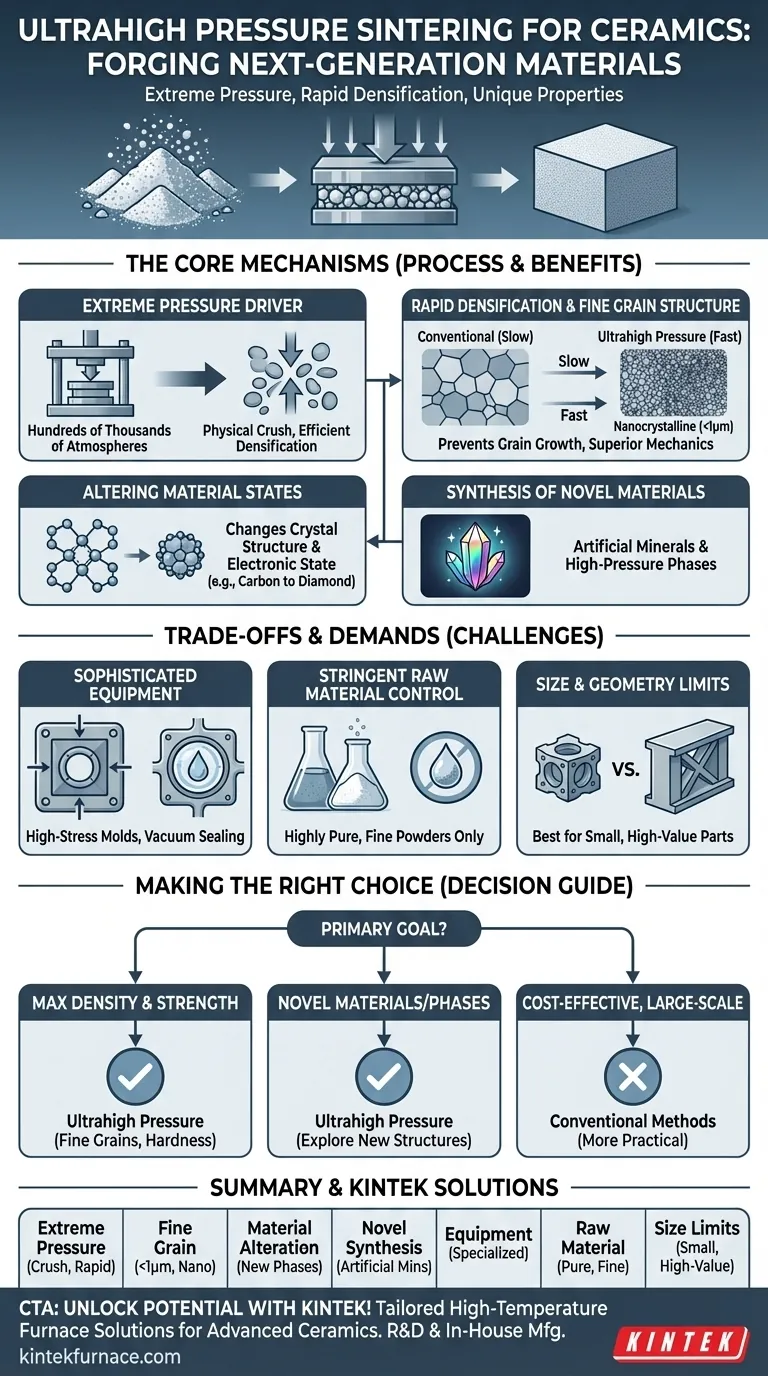

Los Mecanismos Centrales de la Sinterización a Ultra-Alta Presión

Para entender por qué se utiliza este método, debemos observar cómo la presión extrema cambia fundamentalmente el proceso de sinterización. Va más allá de la simple difusión y unión de partículas para forzar físicamente la densificación.

La Presión Extrema como Fuerza Impulsora

Sinterizar a "cientos de miles de atmósferas" significa aplicar una presión órdenes de magnitud mayor que el prensado en caliente convencional. Esta inmensa fuerza aplasta físicamente las partículas, eliminando huecos y poros con una eficiencia increíble. Esta presión mecánica se convierte en el motor dominante de la densificación, mucho más que la energía térmica por sí sola.

Densificación Rápida y Estructuras de Grano Fino

Una ventaja clave de este proceso es su velocidad. Debido a que la presión es tan efectiva para eliminar la porosidad, se puede alcanzar la densidad total muy rápidamente. Este ciclo rápido previene el crecimiento de grano, un problema común en la sinterización más lenta a alta temperatura donde los granos pequeños se fusionan en otros más grandes. El resultado es una microestructura nanocristalina o de grano fino altamente deseable (típicamente con granos menores a 1 micrómetro), lo cual es crítico para propiedades mecánicas superiores.

Alteración de los Estados Fundamentales del Material

Quizás la característica más única de la ultra-alta presión es su capacidad para alterar la estructura cristalina y el estado electrónico de un material. Así como la presión puede convertir el carbono en diamante, puede forzar a los átomos en una cerámica a adoptar una disposición más compacta, y a menudo completamente nueva. Esto crea una nueva fase del material con propiedades distintas.

Síntesis de Materiales Novedosos

Esta capacidad para inducir transiciones de fase permite la síntesis de materiales que no se pueden formar a presión atmosférica. Esto incluye la creación de minerales artificiales y otras fases de alta presión con características electrónicas, ópticas o mecánicas únicas, abriendo puertas al descubrimiento de materiales.

Comprendiendo las Compensaciones y Demandas

Los resultados excepcionales de la sinterización a ultra-alta presión conllevan importantes desafíos técnicos y costos. No es una solución universalmente aplicable.

Requisitos de Equipamiento Sofisticado

Generar y contener presiones tan extremas requiere equipos altamente especializados y costosos. Los moldes deben estar hechos de materiales avanzados capaces de soportar un estrés inmenso sin deformarse o fallar. Además, es esencial una tecnología de sellado al vacío precisa para evitar la atrapamiento de gas, lo que crearía defectos en la pieza final.

Estricto Control de Materias Primas

El proceso es muy sensible a los materiales de partida. Para lograr resultados óptimos, se deben utilizar polvos de materia prima extremadamente finos y de alta pureza. Cualquier impureza puede crear puntos débiles, y un tamaño de partícula inconsistente puede llevar a una densificación incompleta. Esto aumenta el costo y la complejidad general del flujo de trabajo de fabricación.

Limitaciones en Tamaño y Geometría

Las inmensas presiones involucradas imponen límites prácticos en el tamaño y la complejidad de los componentes que se pueden producir. Las cámaras de presión y los conjuntos de moldes son costosos y difíciles de escalar, haciendo que este método sea más adecuado para producir piezas pequeñas y de alto valor que componentes estructurales grandes.

Tomando la Decisión Correcta para Su Objetivo

Decidir si utilizar la sinterización a ultra-alta presión depende totalmente de si los requisitos de rendimiento final justifican la complejidad y el costo.

- Si su enfoque principal es lograr la máxima densidad y resistencia: Este método es inigualable para crear cerámicas casi libres de defectos con estructuras de grano excepcionalmente finas, lo que se traduce directamente en una dureza y tenacidad superiores.

- Si su enfoque principal es desarrollar materiales o fases novedosas: Utilice la ultra-alta presión para explorar nuevas estructuras cristalinas y sintetizar compuestos que no se pueden formar en condiciones convencionales.

- Si su enfoque principal es la producción rentable a gran escala: La sinterización convencional o el prensado en caliente son casi siempre opciones más prácticas debido a los altos costos del equipo y las limitaciones de escalabilidad de los sistemas de ultra-alta presión.

Al aprovechar la presión extrema, este método va más allá de la simple consolidación para rediseñar fundamentalmente los materiales a nivel atómico para un rendimiento máximo.

Tabla Resumen:

| Característica | Descripción |

|---|---|

| Presión Extrema | Aplica cientos de miles de atmósferas para aplastar partículas, impulsando una densificación rápida. |

| Estructura de Grano Fino | Previene el crecimiento de grano, dando como resultado microestructuras nanocristalinas o de grano fino (<1 μm). |

| Alteración del Estado del Material | Cambia la estructura cristalina y los estados electrónicos, permitiendo nuevas fases y propiedades. |

| Síntesis de Materiales Novedosos | Crea minerales artificiales y fases de alta presión con características únicas. |

| Requisitos de Equipo | Necesita moldes especializados y costosos y sellado al vacío para la contención de alta presión. |

| Control de Materias Primas | Requiere polvos finos y de alta pureza para evitar defectos y asegurar una densificación óptima. |

| Límites de Tamaño y Geometría | Mejor para piezas pequeñas y de alto valor debido a los desafíos de escalabilidad y los altos costos. |

¡Desbloquee el potencial de la sinterización a ultra-alta presión para sus aplicaciones cerámicas avanzadas con KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios soluciones de hornos de alta temperatura a medida. Nuestra línea de productos incluye Hornos de Muffle, Tubo, Rotatorios, Hornos de Vacío y Atmósfera, y Sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda para satisfacer con precisión sus necesidades experimentales únicas. Ya sea que su objetivo sea la máxima densidad, estructuras de grano fino o síntesis de materiales novedosos, KINTEK ofrece equipos confiables y de alto rendimiento. ¡Contáctenos hoy para discutir cómo nuestras soluciones pueden mejorar su investigación y desarrollo!

Guía Visual

Productos relacionados

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de Vacío de Prensa Caliente Máquina de Prensa de Vacío Calentado

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

La gente también pregunta

- ¿Cuáles son las ventajas de los compuestos cerámico/metálicos producidos mediante una prensa de vacío? Lograr resistencia y durabilidad superiores

- ¿Cómo garantiza el calentamiento por inducción la precisión en los procesos de fabricación? Logre un control térmico y una repetibilidad superiores

- ¿Qué papel juega la tecnología de prensa caliente al vacío en la industria automotriz? Impulsa las baterías de vehículos eléctricos, la seguridad y la eficiencia

- ¿Cuáles son los beneficios generales del prensado en caliente en la fabricación? Logre un Rendimiento y Precisión Superiores

- ¿Qué otros tipos de hornos están relacionados con el prensado en caliente? Explore las tecnologías clave de procesamiento térmico