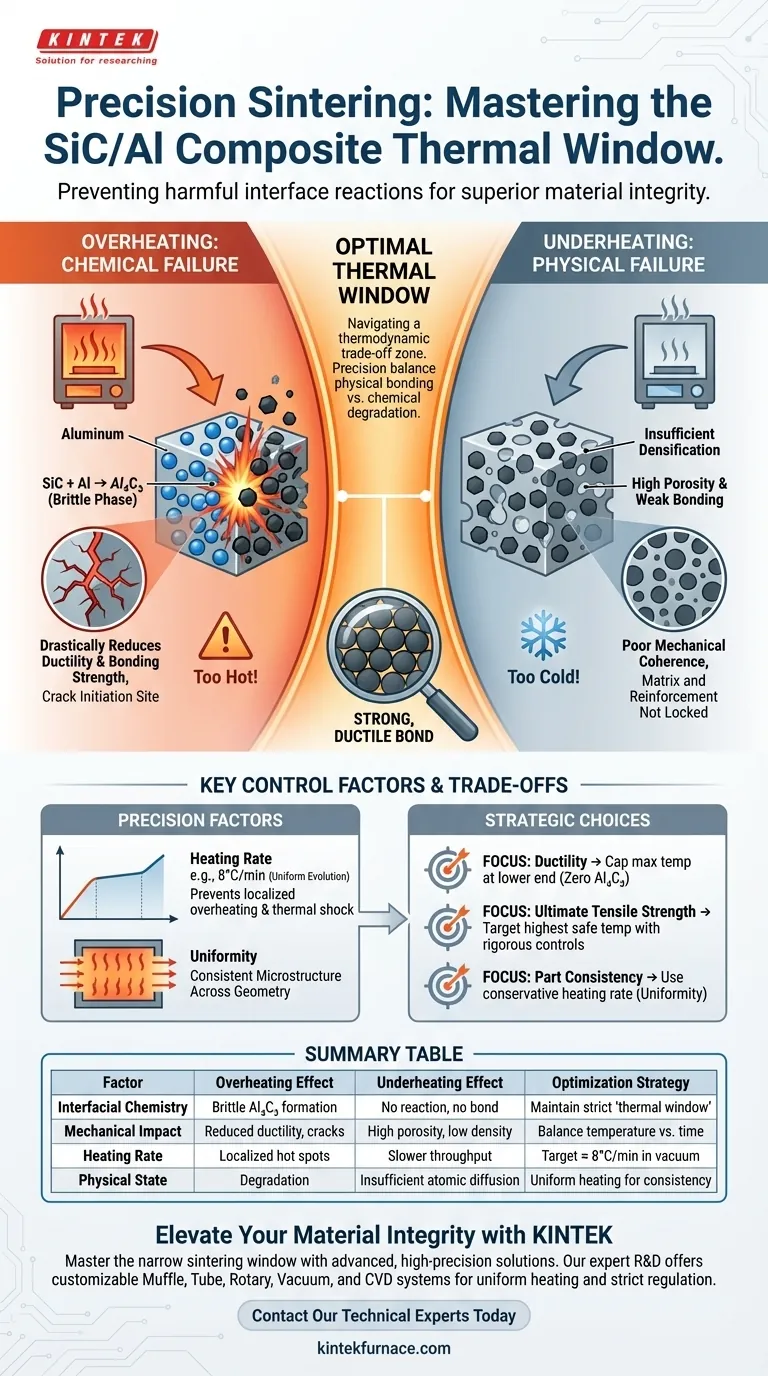

El control de temperatura de alta precisión es el factor crítico para prevenir la formación de fases frágiles y asegurar la integridad estructural durante el sinterizado de composites SiC/Al.

Si la temperatura se desvía incluso ligeramente por encima del rango óptimo, desencadena reacciones químicas severas entre el carburo de silicio (SiC) y el aluminio (Al), creando carburo de aluminio ($Al_4C_3$). Esta fase frágil reduce drásticamente la ductilidad y la resistencia de unión del material. Por el contrario, temperaturas demasiado bajas no proporcionan la energía necesaria para una densificación adecuada, lo que resulta en un composite débil y poroso.

La Clave Principal El sinterizado de composites SiC/Al requiere navegar por una estrecha "ventana térmica". La precisión no se trata solo de alcanzar una temperatura objetivo; se trata de equilibrar los requisitos termodinámicos para la unión física frente al riesgo químico de degradar la interfaz del material.

La Química del Fracaso: Por Qué el Sobrecalentamiento Importa

La Formación de Fases Frágiles

Cuando las temperaturas de sinterizado exceden la ventana térmica específica, la estabilidad química de la interfaz SiC/Al se descompone.

El calor excesivo actúa como catalizador de una reacción perjudicial, haciendo que la matriz de aluminio consuma el refuerzo de carburo de silicio. Esto genera $Al_4C_3$ (Carburo de Aluminio), un compuesto muy frágil que se forma en la interfaz.

Impacto en las Propiedades Mecánicas

La presencia de $Al_4C_3$ es perjudicial para el rendimiento del composite.

En lugar de una unión fuerte y dúctil entre el metal y la cerámica, esta capa frágil actúa como un sitio de iniciación de grietas. Degrada significativamente la ductilidad de la pieza final, haciéndola propensa a fallos catastróficos bajo tensión en lugar de deformarse plásticamente.

La Consecuencia Física: El Riesgo de Subcalentamiento

Densificación Insuficiente

Mientras que el sobrecalentamiento causa degradación química, el subcalentamiento causa debilidad estructural física.

Si la temperatura es demasiado baja, el material no alcanza el estado energético necesario para que los átomos difundan y se unan eficazmente. Esto conduce a una densificación insuficiente, dejando el composite con porosidad interna y pobre coherencia mecánica.

Resistencia de Unión Comprometida

Sin calor adecuado, la matriz no puede fluir ni unirse eficazmente alrededor del refuerzo.

Esto resulta en una baja resistencia de unión interfacial. Incluso si no ocurren reacciones químicas dañinas, el composite fallará porque la matriz y el refuerzo no están mecánicamente bloqueados.

El Papel de las Tasas de Calentamiento y la Uniformidad

Prevención del Sobrecalentamiento Local

El control de precisión se extiende más allá de la temperatura final de mantenimiento; también se aplica a la tasa de calentamiento.

Los aumentos rápidos de temperatura pueden causar "sobrepaso" o puntos calientes locales dentro del compactado de polvo. Incluso si el sensor del horno indica una temperatura segura, áreas específicas de la pieza pueden exceder brevemente el umbral, desencadenando la formación de fases frágiles en bolsas localizadas.

Asegurar la Evolución Microestructural

Una tasa de calentamiento controlada (por ejemplo, $8^\circ C/min$ en condiciones de vacío) permite que la microestructura evolucione uniformemente.

Esto previene el choque térmico y asegura que toda la sección transversal del composite experimente la misma historia térmica. El calentamiento uniforme minimiza los defectos internos y asegura que las propiedades del material sean consistentes en toda la pieza.

Comprender las Compensaciones

La Ventana Termodinámica

El principal desafío en el sinterizado de SiC/Al es que la temperatura requerida para la densificación está peligrosamente cerca de la temperatura que desencadena la degradación química.

Efectivamente, estás operando en una zona de compensación termodinámica. Priorizar la velocidad o una mayor densidad aumentando la temperatura inmediatamente arriesga la creación de $Al_4C_3$ frágil. Priorizar la seguridad bajando la temperatura arriesga dejar el material poroso y débil.

Estabilidad del Proceso vs. Eficiencia

El control de alta precisión a menudo requiere tasas de rampa más lentas y monitoreo sofisticado, lo que puede reducir el rendimiento de fabricación.

Sin embargo, intentar acelerar el proceso reduce el margen de error. Un proceso más rápido aumenta la probabilidad de gradientes térmicos, donde el núcleo de la pieza podría estar sub-sinterizado mientras que la superficie está químicamente degradada.

Tomando la Decisión Correcta para su Objetivo

Para optimizar el rendimiento de los composites SiC/Al, debe ajustar su perfil térmico a sus requisitos de rendimiento específicos.

- Si su enfoque principal es la Ductilidad: Limite su temperatura máxima estrictamente al extremo inferior de la ventana de sinterizado para garantizar la formación nula de la fase frágil $Al_4C_3$.

- Si su enfoque principal es la Resistencia a la Tracción Máxima: Apunte a la temperatura segura más alta dentro de la ventana para maximizar la densificación, pero emplee controles rigurosos de la tasa de calentamiento para prevenir el sobrecalentamiento local.

- Si su enfoque principal es la Consistencia de la Pieza: Utilice una tasa de calentamiento conservadora (por ejemplo, $8^\circ C/min$) para asegurar que la microestructura evolucione uniformemente en toda la geometría.

En última instancia, el éxito del sinterizado de SiC/Al depende no de cuánta calor aplica, sino de cuán precisamente limita ese calor a la zona de interacción segura.

Tabla Resumen:

| Factor | Efecto del Sobrecalentamiento | Efecto del Subcalentamiento | Estrategia de Optimización |

|---|---|---|---|

| Química Interfacial | Formación de $Al_4C_3$ frágil | Sin reacción; falta de unión | Mantener una 'ventana térmica' estricta |

| Impacto Mecánico | Reducción de ductilidad y riesgo de grietas | Alta porosidad y baja densidad | Equilibrar temperatura vs. tiempo |

| Tasa de Calentamiento | Puntos calientes localizados/sobrepaso | Menor rendimiento | Objetivo $\approx 8^\circ C/min$ en vacío |

| Estado Físico | Degradación del material | Difusión atómica insuficiente | Calentamiento uniforme para consistencia |

Mejore la Integridad de su Material con KINTEK

No permita que perfiles térmicos imprecisos comprometan sus composites SiC/Al. KINTEK proporciona las soluciones avanzadas de alta temperatura que necesita para dominar la estrecha ventana de sinterizado.

Respaldados por I+D y fabricación expertos, ofrecemos sistemas de Mufla, Tubo, Rotatorio, Vacío y CVD de alta precisión, todos totalmente personalizables para satisfacer sus requisitos únicos de laboratorio y producción. Ya sea que apunte a la máxima ductilidad o a la resistencia a la tracción definitiva, nuestros sistemas aseguran el calentamiento uniforme y la regulación estricta de la temperatura esenciales para prevenir la formación de fases frágiles.

¿Listo para optimizar su proceso de sinterizado? Contacte a nuestros expertos técnicos hoy mismo para encontrar el horno perfecto para sus necesidades especializadas.

Guía Visual

Productos relacionados

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Por qué se requiere un entorno de alto vacío dentro de una prensa en caliente para el vidrio metálico? Garantizando la pureza y la densidad

- ¿Qué aplicaciones tiene la tecnología de prensa caliente al vacío en la industria electrónica y de semiconductores? Descubra la fabricación de componentes de alto rendimiento

- ¿Qué función cumple el equipo de Sinterización por Plasma de Chispa (SPS) en el reciclaje de chatarra de aleación de aluminio? Recuperación de Alto Valor

- ¿Por qué un horno de sinterización por prensado en caliente al vacío es esencial para 6061-20IQC? Desbloquee compuestos de alto rendimiento

- ¿Qué papel juegan los hornos de prensado en caliente al vacío en los laboratorios de investigación y desarrollo? Desbloquee innovaciones en materiales de próxima generación

- ¿Por qué son esenciales los hornos de prensa caliente en la investigación y el desarrollo? Descubra innovaciones avanzadas en materiales

- ¿Cuál es la importancia de la precisión dimensional en el prensado en caliente? Logre la fabricación de forma neta para ahorrar costos

- ¿Cuáles son las ventajas de un horno de prensa caliente de inducción al vacío de alta presión? Mejora el rendimiento termoeléctrico del SiGe