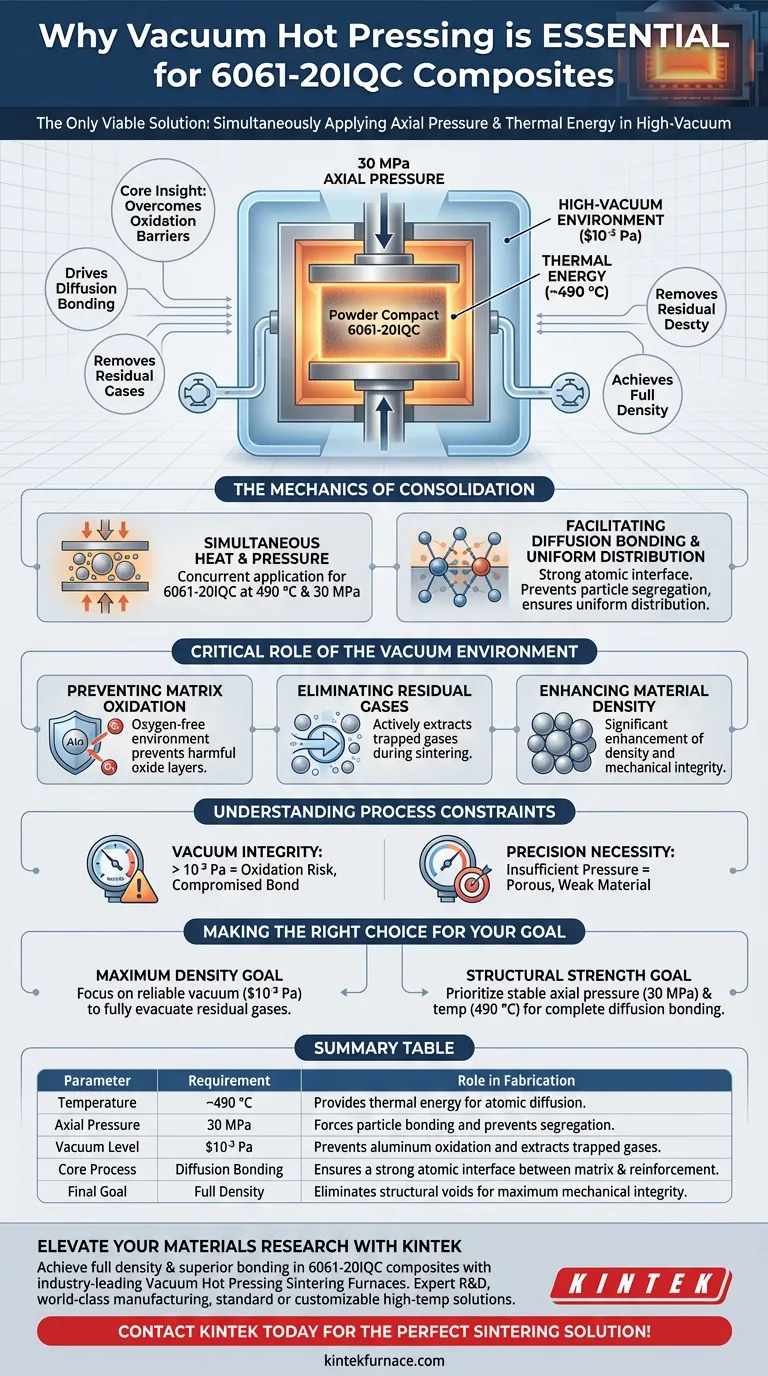

Un horno de sinterización por prensado en caliente al vacío es la única solución viable para fabricar compuestos 6061-20IQC porque aplica simultáneamente una presión axial significativa y energía térmica dentro de un entorno de alto vacío. Esta tríada específica de condiciones es necesaria para superar las barreras naturales de oxidación de la matriz de aluminio y lograr una densidad completa del material.

La idea central La fabricación de compuestos de aluminio de alta calidad requiere más que solo calor; exige un entorno controlado que fuerce activamente la unión de partículas mientras elimina las impurezas. El prensado en caliente al vacío es esencial porque impulsa la unión por difusión a nivel atómico y, al mismo tiempo, elimina los gases residuales que de otro modo crearían vacíos estructurales.

La mecánica de la consolidación

Calor y presión simultáneos

La función principal de este horno es la aplicación concurrente de calor y fuerza. Para los materiales 6061-20IQC, esto generalmente implica mantener una temperatura alrededor de 490 °C mientras se ejerce una presión axial de 30 MPa.

Facilitación de la unión por difusión

Esta combinación específica de energía y fuerza física promueve la unión por difusión. Este proceso asegura una interfaz atómica fuerte entre el refuerzo de cuasicristal y el polvo de la matriz de aluminio.

Garantía de distribución uniforme

La aplicación simultánea de presión evita la segregación de partículas. Esto da como resultado un compuesto en el que la fase de refuerzo se distribuye uniformemente por toda la matriz, en lugar de agruparse en áreas específicas.

El papel crítico del entorno de vacío

Prevención de la oxidación de la matriz

El aluminio es muy reactivo al oxígeno, lo que puede debilitar el compuesto final. El horno opera a alto vacío, típicamente $10^{-3}$ Pa, para crear un entorno libre de oxígeno que evita que la matriz de aluminio se oxide durante la fase de calentamiento.

Eliminación de gases residuales

Durante el proceso de sinterización, los gases pueden quedar atrapados entre las partículas de polvo. La atmósfera de vacío extrae activamente estos gases residuales.

Mejora de la densidad del material

Al eliminar los gases atrapados y prevenir las capas de óxido, el vacío permite que las partículas de polvo se empaquen más juntas. Esto mejora significativamente la densidad final y la integridad mecánica del material compuesto.

Comprensión de las restricciones del proceso

Dependencia de la integridad del vacío

La calidad del material final está intrínsecamente ligada a la calidad del vacío. Si la presión supera el umbral de $10^{-3}$ Pa, el riesgo de oxidación de la matriz aumenta inmediatamente, lo que podría comprometer la resistencia de la unión.

La necesidad de precisión

Este no es un proceso pasivo; requiere un control preciso sobre el límite de presión de 30 MPa. Una presión insuficiente no logrará la unión por difusión requerida, lo que resultará en un material poroso y débil.

Tomando la decisión correcta para su objetivo

Para lograr los mejores resultados con los compuestos 6061-20IQC, debe adaptar los parámetros del horno a sus objetivos de material específicos.

- Si su enfoque principal es la Densidad Máxima: Asegúrese de que su sistema de vacío pueda mantener de manera confiable $10^{-3}$ Pa para evacuar completamente los gases residuales entre las partículas.

- Si su enfoque principal es la Resistencia Estructural: Priorice el mantenimiento de una presión axial estable (30 MPa) a 490 °C para garantizar una unión por difusión completa entre la matriz y el refuerzo.

El éxito en la fabricación de este compuesto depende de la capacidad del equipo para mantener un vacío prístino mientras aplica una fuerza considerable.

Tabla resumen:

| Parámetro | Requisito | Rol en la fabricación |

|---|---|---|

| Temperatura | ~490 °C | Proporciona energía térmica para la difusión atómica. |

| Presión axial | 30 MPa | Fuerza la unión de partículas y previene la segregación. |

| Nivel de vacío | $10^{-3}$ Pa | Previene la oxidación del aluminio y extrae gases atrapados. |

| Proceso central | Unión por difusión | Asegura una interfaz atómica fuerte entre la matriz y el refuerzo. |

| Objetivo final | Densidad completa | Elimina los vacíos estructurales para una máxima integridad mecánica. |

Mejore su investigación de materiales con KINTEK

Lograr una densidad completa y una unión superior en compuestos avanzados como el 6061-20IQC requiere ingeniería de precisión. KINTEK proporciona Hornos de Sinterización por Prensado en Caliente al Vacío líderes en la industria, diseñados para ofrecer la tríada exacta de alto vacío, energía térmica estable y presión axial precisa que su proyecto demanda.

Respaldado por I+D experta y fabricación de clase mundial, KINTEK ofrece una gama completa de sistemas de mufla, tubos, rotatorios, de vacío y CVD. Ya sea que necesite un horno de laboratorio estándar o una solución de alta temperatura totalmente personalizable adaptada a sus especificaciones únicas, nuestro equipo está listo para apoyar su innovación.

No comprometa la integridad del material: ¡contacte a KINTEK hoy para encontrar la solución de sinterización perfecta para su laboratorio!

Guía Visual

Referencias

- Juan Wang, Zhong Yang. Microstructure and Properties of Al-Cu-Fe-Ce Quasicrystalline-Reinforced 6061 Aluminum Matrix Composites after Aging. DOI: 10.3390/coatings14030372

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

La gente también pregunta

- ¿Cuál es el impacto del control preciso de la temperatura en un horno de sinterización? Optimización de Compuestos de Cu/Ti3SiC2/C/MWCNT

- ¿Qué industrias se han beneficiado de la tecnología de prensa de vacío? Mejora la pureza y la resistencia en la fabricación

- ¿Qué papel juega un molde de grafito en el prensado en caliente al vacío? Mejora de la eficiencia del sinterizado de compuestos

- ¿Cómo mejora el mecanismo asistido por presión en un horno de prensa en caliente al vacío las cerámicas YAG? Desbloquea la claridad óptica

- ¿Qué condiciones físicas proporcionan la placa calefactora y la fuente de alimentación de CC de alto voltaje? Dominio de la unión anódica

- ¿Cómo ayuda un sistema de control de presión de precisión en la formación de materiales durante la unión eutéctica?

- ¿Cuáles son los beneficios de una máquina de planchado térmico? Logre resultados profesionales y duraderos

- ¿Cómo se utilizan los hornos de prensado en caliente en la sinterización y consolidación? Consiga materiales de alta densidad de manera eficiente