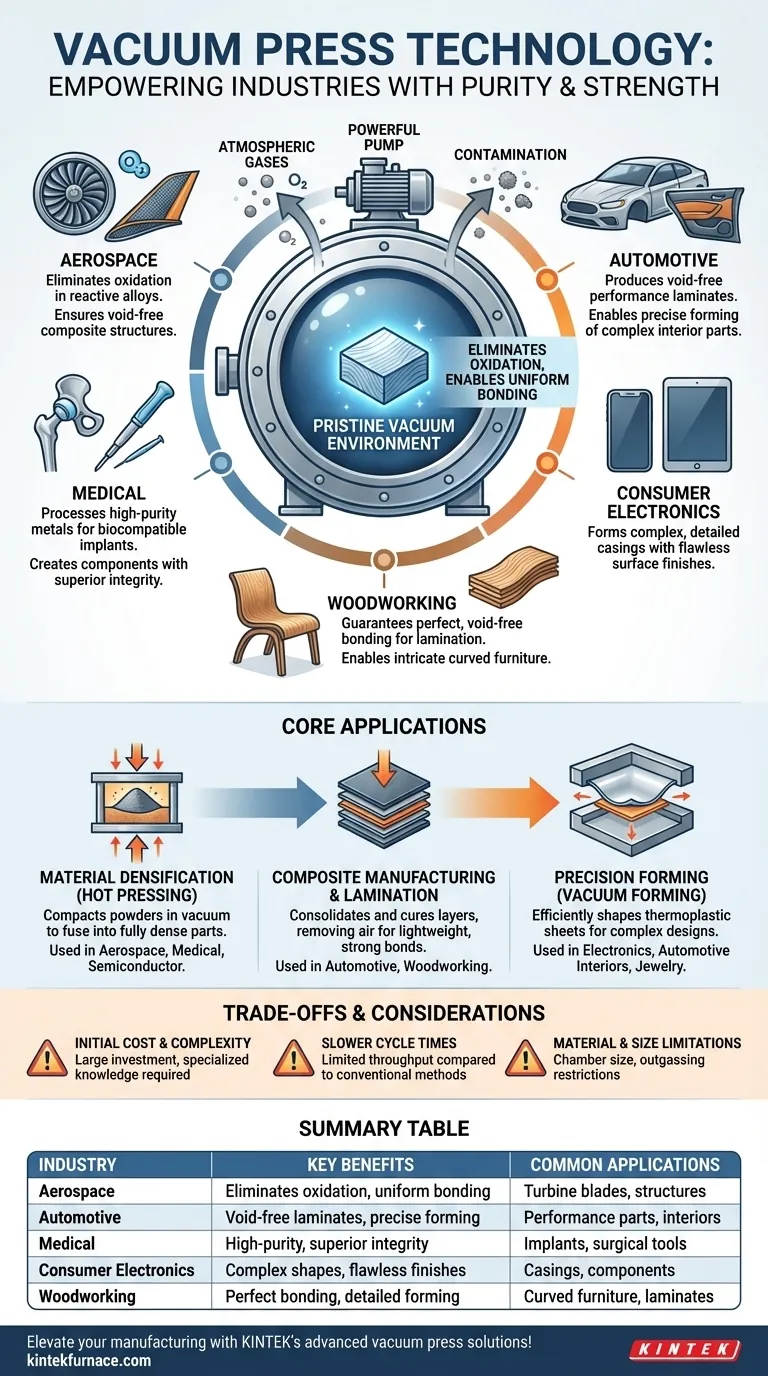

En esencia, la tecnología de prensa de vacío ha sido fundamental para el avance de industrias donde la pureza, la resistencia y la complejidad geométrica de los materiales son primordiales. Los sectores clave que han obtenido beneficios significativos incluyen el aeroespacial, el automotriz, el médico y la electrónica de consumo, todos los cuales dependen de esta tecnología para crear componentes que serían difíciles o imposibles de producir utilizando métodos convencionales. El proceso también es fundamental en la carpintería especializada para el laminado y la conformación.

El verdadero valor de una prensa de vacío no es solo la presión que aplica, sino el entorno prístino que crea. Al eliminar los gases atmosféricos, elimina la contaminación como la oxidación, lo que permite la creación de materiales y enlaces con una integridad y un rendimiento superiores.

Por qué el entorno de vacío cambia las reglas del juego

La ventaja fundamental de cualquier sistema de prensa de vacío es el entorno controlado y libre de gases que establece. Esto resuelve varios desafíos críticos de fabricación que son inevitables en los procesos al aire libre.

Eliminación de la oxidación y la contaminación

Cuando los metales y otros materiales reactivos se calientan en presencia de aire, se oxidan. Esto crea una capa superficial débil y quebradiza que compromete la integridad estructural del material.

Al eliminar el oxígeno y otros gases atmosféricos, una prensa de vacío asegura que los materiales, especialmente metales de alta pureza, aleaciones reactivas y cerámicas avanzadas, se procesen en un estado prístino. Esto es innegociable para componentes críticos como implantes médicos y álabes de turbinas aeroespaciales.

Permite una presión y una unión uniformes

El aire atrapado entre capas durante el laminado o la fabricación de compuestos puede crear huecos o burbujas. Estas imperfecciones se convierten en puntos débiles significativos en el producto final.

El vacío asegura que la presión de sujeción se aplique de manera perfecta y uniforme en toda la superficie de un componente. Esto expulsa cualquier volátil atrapado y garantiza una unión sin huecos, lo que es esencial para la fiabilidad de las estructuras compuestas aeroespaciales y los productos de madera laminada de alta gama.

Aplicaciones principales que impulsan la adopción

Si bien las industrias son diversas, las aplicaciones subyacentes de la tecnología de prensa de vacío se agrupan en unas pocas categorías clave. Comprender estas funciones revela por qué es una herramienta tan versátil.

Densificación y sinterización de materiales

Este proceso, a menudo llamado prensado en caliente, implica la compactación de polvos (metal, cerámica o compuestos) bajo calor y presión dentro de un vacío.

El vacío evita que las partículas de polvo se oxiden al calentarse, lo que les permite fusionarse en una pieza sólida y totalmente densa. Así es como se fabrican muchos componentes de alto rendimiento para las industrias aeroespacial, médica y de semiconductores.

Fabricación y laminado de compuestos

Las prensas de vacío se utilizan para consolidar y curar capas de materiales compuestos, como preimpregnados de fibra de carbono, o para laminar chapas sobre un sustrato de madera.

El sistema presiona las capas flexibles firmemente contra el molde, exprimiendo el exceso de resina y eliminando las bolsas de aire. Esto da como resultado una pieza ligera, fuerte y perfectamente unida, una técnica muy utilizada en automoción (para piezas de rendimiento) y carpintería (para muebles curvados).

Formado y modelado de precisión

Para dar forma a láminas de material, se utiliza un proceso conocido como formado al vacío. Una lámina calentada de termoplástico o un material maleable similar se aspira sobre un molde mediante succión al vacío.

Este método es excepcionalmente eficiente para crear formas complejas y detalladas con acabados superficiales de alta calidad. Es una piedra angular de la fabricación de carcasas de electrónica de consumo, paneles interiores de automóviles e incluso moldes de joyería.

Comprensión de las compensaciones

Aunque potente, la tecnología de prensa de vacío no es una solución universal. La decisión de implementarla implica claras compensaciones que deben considerarse.

Costo inicial y complejidad

Los sistemas de vacío, especialmente las prensas en caliente de vacío de alta temperatura, representan una inversión de capital significativa. La maquinaria es compleja y requiere conocimientos especializados para su funcionamiento y mantenimiento.

Tiempos de ciclo más lentos

En comparación con los métodos convencionales como el estampado o el moldeo por inyección, los procesos de prensado al vacío pueden ser significativamente más lentos. El tiempo necesario para bombear la cámara, ejecutar el ciclo de calentamiento y enfriamiento, y ventilar el sistema puede limitar el rendimiento para la producción de gran volumen.

Limitaciones de material y tamaño

El tamaño del componente está limitado por las dimensiones físicas de la cámara de vacío. Además, si bien la tecnología es versátil, no todos los materiales son adecuados para el procesamiento al vacío, especialmente aquellos que pueden desgasificarse excesivamente y contaminar el sistema.

Tomar la decisión correcta para su objetivo

Su objetivo específico determinará si la tecnología de prensa de vacío es la solución adecuada para su aplicación.

- Si su enfoque principal es la máxima pureza y resistencia del material: Esta tecnología es esencial para crear piezas de misión crítica a partir de materiales reactivos o avanzados, como se ve en la industria aeroespacial y los implantes médicos.

- Si su enfoque principal son las formas complejas con un acabado impecable: El formado al vacío es un método ideal y rentable para producir piezas de plástico detalladas para la electrónica de consumo y los interiores de automóviles.

- Si su enfoque principal es crear laminados o compuestos sin huecos: Una prensa de vacío es la herramienta definitiva para garantizar una unión perfecta y la integridad estructural en todo, desde muebles de alta gama hasta carrocerías de coches de carreras de alto rendimiento.

En última instancia, la tecnología de prensa de vacío permite a ingenieros y diseñadores construir productos más fuertes, más puros y más intrincados que nunca.

Tabla resumen:

| Industria | Beneficios clave | Aplicaciones comunes |

|---|---|---|

| Aeroespacial | Elimina la oxidación, permite una unión uniforme | Álabes de turbina, estructuras compuestas |

| Automotriz | Laminados sin huecos, formado preciso | Piezas de rendimiento, paneles interiores |

| Médica | Materiales de alta pureza, integridad superior | Implantes, herramientas quirúrgicas |

| Electrónica de consumo | Formas complejas, acabados impecables | Carcasas, componentes |

| Carpintería | Unión perfecta, formado detallado | Muebles curvos, laminados |

¡Eleve su fabricación con las soluciones avanzadas de prensas de vacío de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios sistemas de hornos de alta temperatura como hornos de mufla, tubulares, rotativos, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra profunda capacidad de personalización garantiza soluciones precisas para sus necesidades únicas en la industria aeroespacial, automotriz, médica y electrónica. ¡Contáctenos hoy para analizar cómo podemos mejorar la pureza, la resistencia y la complejidad geométrica de sus materiales!

Guía Visual

Productos relacionados

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de Vacío de Prensa Caliente Máquina de Prensa de Vacío Calentado

- Máquina de horno de prensado en caliente al vacío para laminar y calentar

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

La gente también pregunta

- ¿Qué parámetros de proceso deben optimizarse para materiales específicos en un horno de prensa en caliente al vacío? Lograr densidad y microestructura óptimas

- ¿Cómo reduce la oxidación en metales fundidos un vacío o una atmósfera protectora? Evite inclusiones de óxido para metales más resistentes

- ¿Cuáles son las ventajas de los hornos de prensa en caliente al vacío? Logre una densidad y pureza de material superiores

- ¿Cómo contribuye el equipo de Prensado en Caliente al Vacío al sector de la generación de energía y electricidad? Aumente la eficiencia y la durabilidad

- ¿Qué es un horno de prensa en caliente al vacío? Desbloquee un rendimiento superior de los materiales