El control de presión de precisión sirve como el impulsor mecánico crítico en la unión eutéctica, trabajando en conjunto con la energía térmica para crear una interfaz de material unificada. Aplica una fuerza uniforme específicamente calibrada para fracturar los óxidos superficiales e impulsar las aleaciones líquidas, como el oro-estaño (Au-Sn) o el oro-silicio (Au-Si), en las irregularidades microscópicas de la superficie.

La Clave Principal: Mientras que el calor inicia el cambio de fase de la aleación, es la presión controlada la que asegura la integración física. Al forzar la aleación líquida a desplazar contaminantes y aire atrapado, la presión de precisión transforma una simple fusión en una unión estructural herméticamente sellada y sin huecos.

La Mecánica de la Presión en la Formación de Materiales

Rompiendo la Barrera de Óxido

Incluso los metales altamente conductores a menudo poseen una capa delgada y tenaz de oxidación superficial. La energía térmica por sí sola suele ser insuficiente para superar esta barrera.

Un sistema de control de precisión aplica una fuerza mecánica específica para romper físicamente estas capas de óxido. Esta fractura permite que el metal prístino debajo moje eficazmente la aleación eutéctica.

Impulsando el Flujo de Aleación Líquida

Una vez alcanzado el punto eutéctico, la aleación se transforma en estado líquido. Sin embargo, la tensión superficial puede hacer que el líquido se agrupe en lugar de extenderse.

La presión controlada supera esta tensión superficial, promoviendo el flujo lateral de la aleación líquida. Esto asegura que el material de unión se distribuya uniformemente por toda la interfaz del chip o la oblea.

Superando la Topografía Superficial

A nivel microscópico, ninguna superficie de oblea es perfectamente plana; están compuestas por picos y valles.

La presión fuerza a la aleación eutéctica líquida a penetrar y llenar estas irregularidades microscópicas. Esto maximiza el área de contacto, lo cual es esencial para la resistencia mecánica y la conductividad eléctrica.

Logrando Hermeticidad y Fiabilidad

Expulsando Gases Interfaciales

El aire o los gases de proceso atrapados entre las superficies de unión son la causa principal de los huecos. Los huecos debilitan la unión y comprometen la transferencia térmica.

Al aplicar un apretón uniforme, el sistema expulsa eficazmente estos gases interfaciales hacia afuera desde el centro de la unión. Esto da como resultado una interfaz sólida y continua necesaria para aplicaciones de alta fiabilidad.

Garantizando la Uniformidad

Una presión inconsistente provoca inclinación de los chips o líneas de unión desiguales.

Un sistema de precisión mantiene presión mecánica uniforme en toda el área de la superficie. Esto garantiza que el grosor de la línea de unión permanezca constante, evitando puntos de concentración de tensión que podrían provocar fallos.

Comprendiendo las Compensaciones

El Riesgo de Fuerza Excesiva

Si bien la presión es vital, aplicar demasiada fuerza puede ser perjudicial. Una presión excesiva puede causar "desbordamiento", donde la aleación conductora fluye más allá de la almohadilla de unión, lo que podría provocar cortocircuitos en aplicaciones de paso fino.

La Consecuencia de una Presión Insuficiente

Por el contrario, si la presión es demasiado baja, la capa de óxido puede permanecer intacta. Esto resulta en "uniones frías" o huecos significativos, donde la unión carece de hermeticidad e integridad mecánica.

Eligiendo la Opción Correcta para su Objetivo

Para optimizar su proceso de unión eutéctica, alinee su estrategia de presión con sus métricas de calidad específicas:

- Si su enfoque principal es el Sellado Hermético: Priorice un perfil de presión que maximice la expulsión de gases interfaciales para garantizar un sello sin huecos.

- Si su enfoque principal es el Rendimiento Eléctrico: Concéntrese en limitar la presión para evitar el desbordamiento de la aleación, asegurando que el material conductor permanezca estrictamente dentro de las almohadillas de unión designadas.

- Si su enfoque principal es la Resistencia Mecánica: Asegúrese de que la presión sea suficiente para penetrar completamente las irregularidades microscópicas de la superficie para un contacto máximo del área superficial.

El verdadero control del proceso radica en equilibrar una fuerza suficiente para desplazar los óxidos sin comprometer las dimensiones estructurales del dispositivo.

Tabla Resumen:

| Mecanismo | Rol en la Formación de Materiales | Impacto en la Calidad |

|---|---|---|

| Ruptura de Óxido | Rompe mecánicamente las capas de oxidación superficial | Asegura un mojado eficaz del metal |

| Flujo de Aleación | Supera la tensión superficial de las aleaciones líquidas | Promueve una distribución lateral uniforme |

| Relleno de Topografía | Fuerza la aleación en irregularidades microscópicas | Maximiza el área de contacto y la resistencia |

| Expulsión de Gas | Exprime el aire atrapado y los gases de proceso | Crea sellos herméticos sin huecos |

| Uniformidad de Fuerza | Mantiene una presión mecánica constante | Evita la inclinación de los chips y los puntos de tensión |

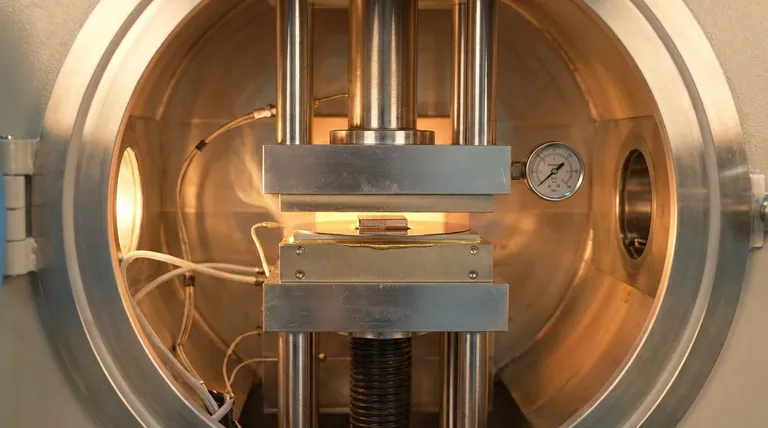

Mejore la Precisión de su Unión con KINTEK

Lograr el equilibrio perfecto entre la fuerza mecánica y la energía térmica es fundamental para una unión eutéctica de alto rendimiento. En KINTEK, entendemos que la precisión es innegociable para aplicaciones de laboratorio e industriales. Respaldados por I+D y fabricación expertos, ofrecemos una gama completa de sistemas de mufla, tubulares, rotatorios, de vacío y CVD, todos totalmente personalizables para satisfacer sus necesidades únicas de procesamiento a alta temperatura. Ya sea que su objetivo sea el sellado hermético, el rendimiento eléctrico o la resistencia mecánica, nuestras soluciones de laboratorio brindan la estabilidad y el control necesarios para obtener resultados superiores.

¿Listo para optimizar la formación de sus materiales? Contacte a nuestros especialistas hoy mismo para descubrir cómo la tecnología avanzada de hornos de KINTEK puede transformar su investigación y producción.

Referencias

- Wafer Bonding Technologies for Microelectromechanical Systems and 3D ICs: Advances, Challenges, and Trends. DOI: 10.1002/adem.202500342

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Máquina de horno de prensado en caliente al vacío para laminar y calentar

- Horno de mufla de laboratorio con elevación inferior

- Brida de Ultra Alto Vacío Tapón de Aviación Vidrio Sinterizado Conector Circular Hermético para KF ISO CF

- Fuelles de vacío de alto rendimiento para una conexión eficaz y un vacío estable en los sistemas

- Horno de sinterización por plasma SPS

La gente también pregunta

- ¿Cuáles son las ventajas de utilizar equipos de embutición en caliente para la aleación TC4? Lograr piezas lisas y sin arrugas

- ¿Cuáles son las ventajas de utilizar un sistema de sinterización HIP en comparación con la sinterización convencional para compuestos de telururo de bismuto?

- ¿Cómo mejora la automatización el proceso de prensado en caliente? Aumenta la precisión, la eficiencia y la calidad

- ¿Qué funciones realiza un molde de grafito? Desbloquee una densificación superior en el prensado en caliente al vacío

- ¿Cómo afectan el vacío y el argón a los compuestos de Ag-Ti2SnC? Optimice el sinterizado con hornos industriales de prensado en caliente

- ¿Qué función cumple el equipo de Sinterización por Plasma de Chispa (SPS) en el reciclaje de chatarra de aleación de aluminio? Recuperación de Alto Valor

- ¿Por qué los materiales del molde en los sistemas FAST/SPS deben poseer alta resistencia mecánica? Garantizando la seguridad y la precisión

- ¿Por qué es importante un entorno de vacío en el prensado en caliente? Esencial para la pureza y los materiales de alta densidad