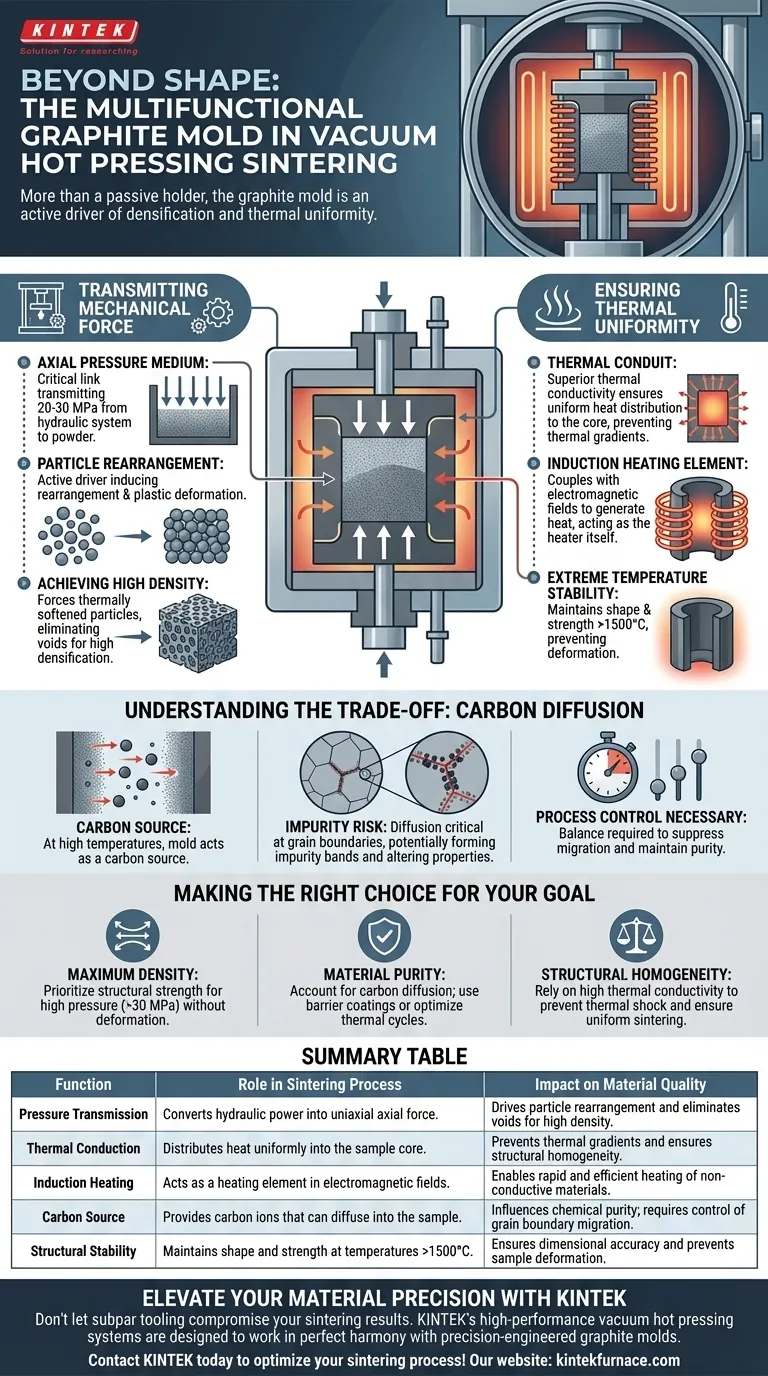

Más allá de simplemente definir la geometría, un molde de grafito funciona como la interfaz principal para transferir tanto la fuerza mecánica como la energía térmica a la muestra. Actúa como un robusto recipiente de transmisión que convierte la potencia hidráulica en densificación del material, al tiempo que garantiza la distribución uniforme del calor necesaria para la integridad estructural.

Idea Central El molde de grafito no es un simple soporte de forma; es una herramienta activa responsable de impulsar la densificación a través de una transmisión de presión y conducción térmica precisas. Su capacidad para mantener la estabilidad estructural bajo calor extremo dicta directamente si el material logra una microestructura densa y uniforme o sufre de porosidad y defectos.

Transmisión de Fuerza Mecánica para la Densificación

El Medio para la Presión Axial

En el prensado en caliente al vacío, el molde sirve como el eslabón crítico entre el sistema hidráulico de la máquina y el cuerpo del polvo. Debe transmitir eficazmente una presión uniaxial significativa (a menudo entre 20 y 30 MPa) directamente al material.

Impulso de la Reorganización de Partículas

Esta transmisión de presión no es estática; es un impulsor activo del proceso de sinterización. La fuerza aplicada por el molde induce la reorganización de partículas y la deformación plástica dentro del polvo.

Logro de Alta Densidad

Al forzar las partículas a acercarse mientras están ablandadas térmicamente, el molde facilita la eliminación de vacíos. Esta asistencia mecánica es esencial para lograr una alta densificación que el sinterizado térmico por sí solo no puede proporcionar.

Garantía de Uniformidad Térmica

Actuando como Conductor Térmico

El grafito posee una conductividad térmica superior, lo que permite que el molde actúe como un medio eficiente de transferencia de calor. Asegura que la energía térmica se conduzca uniformemente hacia el centro de la muestra, evitando gradientes térmicos.

El Papel del Elemento Calefactor

En configuraciones específicas, como los modos de calentamiento por inducción, el molde de grafito actúa efectivamente como el propio elemento calefactor. Se acopla con el campo electromagnético para generar calor, que luego se transfiere al material cerámico o en polvo no conductor en su interior.

Estabilidad a Temperaturas Extremas

El molde debe mantener su estabilidad dimensional y resistencia a temperaturas de sinterización que pueden superar los 1500°C. Esta resistencia a altas temperaturas evita que el molde se deforme, asegurando que la muestra conserve su forma y densidad previstas durante todo el ciclo térmico.

Comprensión de las Compensaciones: Difusión de Carbono

El Molde como Fuente de Carbono

Si bien el grafito es excelente para la transferencia térmica y mecánica, introduce una variable química: el carbono. A altas temperaturas, el molde actúa como una fuente de carbono, donde los iones de carbono pueden difundirse en la muestra.

Riesgo de Bandas de Impurezas

Esta difusión es particularmente crítica en los límites de grano, donde la acumulación de carbono puede formar bandas de impurezas. Si no se controla, esto puede alterar la composición química y las propiedades mecánicas del material sinterizado.

Necesidad de Control del Proceso

Los operadores deben sopesar los beneficios del grafito frente a este efecto de difusión. A menudo se requiere controlar el crecimiento del grano y el tiempo de sinterización para suprimir la migración de carbono y mantener la pureza del material.

Tomando la Decisión Correcta para su Objetivo

Para optimizar su proceso de prensado en caliente al vacío, considere cómo las funciones del molde se alinean con los requisitos específicos de su material:

- Si su enfoque principal es la Densidad Máxima: Priorice la resistencia estructural del molde para garantizar que pueda soportar y transmitir la presión máxima requerida (por ejemplo, >30 MPa) sin deformación.

- Si su enfoque principal es la Pureza del Material: Debe tener en cuenta que el molde actúa como una fuente de carbono; considere usar recubrimientos de barrera u optimizar los ciclos térmicos para minimizar la difusión de carbono en los límites de grano.

- Si su enfoque principal es la Homogeneidad Estructural: Confíe en la alta conductividad térmica del grafito para prevenir el choque térmico, asegurando que el núcleo y la superficie de la muestra se sincronicen a la misma velocidad.

El molde de grafito es el motor del proceso de prensado en caliente, cerrando la brecha entre el polvo crudo y un sólido de alto rendimiento completamente denso.

Tabla Resumen:

| Función | Rol en el Proceso de Sinterización | Impacto en la Calidad del Material |

|---|---|---|

| Transmisión de Presión | Convierte la potencia hidráulica en fuerza axial uniaxial. | Impulsa la reorganización de partículas y elimina vacíos para una alta densidad. |

| Conducción Térmica | Distribuye el calor uniformemente en el núcleo de la muestra. | Previene gradientes térmicos y asegura la homogeneidad estructural. |

| Calentamiento por Inducción | Actúa como elemento calefactor en campos electromagnéticos. | Permite el calentamiento rápido y eficiente de materiales no conductores. |

| Fuente de Carbono | Proporciona iones de carbono que pueden difundirse en la muestra. | Influye en la pureza química; requiere control de la migración de los límites de grano. |

| Estabilidad Estructural | Mantiene la forma y la resistencia a temperaturas >1500°C. | Asegura la precisión dimensional y previene la deformación de la muestra. |

Mejore la Precisión de su Material con KINTEK

No permita que herramientas de calidad inferior comprometan sus resultados de sinterización. Los sistemas de prensado en caliente al vacío de alto rendimiento de KINTEK están diseñados para trabajar en perfecta armonía con moldes de grafito de ingeniería de precisión, asegurando la máxima densificación y uniformidad térmica para sus aplicaciones de laboratorio más exigentes.

Respaldado por I+D y fabricación de expertos, KINTEK ofrece sistemas de Muffle, Tubo, Rotatorios, de Vacío y CVD, todos personalizables según sus necesidades de investigación únicas. Ya sea que su objetivo sea la máxima densidad o estructuras de grano de alta pureza, nuestro equipo técnico está listo para brindarle la solución adecuada.

¡Contacte a KINTEK hoy mismo para optimizar su proceso de sinterización!

Guía Visual

Productos relacionados

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Máquina de horno de prensado en caliente al vacío para laminar y calentar

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

La gente también pregunta

- ¿Cómo mejora el mecanismo asistido por presión en un horno de prensa en caliente al vacío las cerámicas YAG? Desbloquea la claridad óptica

- ¿Qué funciones desempeñan los moldes de grafito de alta pureza y alta resistencia en el SPS? Impulsando la densificación y la precisión

- ¿Por qué el grafito isostático es el material más común para los moldes SPS? Mejore la precisión del sinterizado de alto rendimiento

- ¿Qué papel juega un horno de prensado en caliente al vacío en la fabricación de (Ti2AlC + Al2O3)p/TiAl? Lograr una densificación del 100%

- ¿Cuál es la función principal del entorno de vacío en un horno de prensa en caliente al vacío durante el procesamiento de aleaciones de titanio? Prevenir la fragilización para una ductilidad superior

- ¿Cuáles son las ventajas de utilizar un sistema de Sinterización por Plasma de Chispa (SPS) para UHTCs? Domina la Densificación Rápida

- ¿Cuál es la función principal de una prensa de tabletas planas en el CSP? Lograr la densificación a alta presión para cerámicas de CaF2

- ¿Cómo logra un sistema de prensado en caliente (HP) la densificación completa? Lograr una densidad del 100 % en aleaciones de Ti-5Al-4W-2Fe