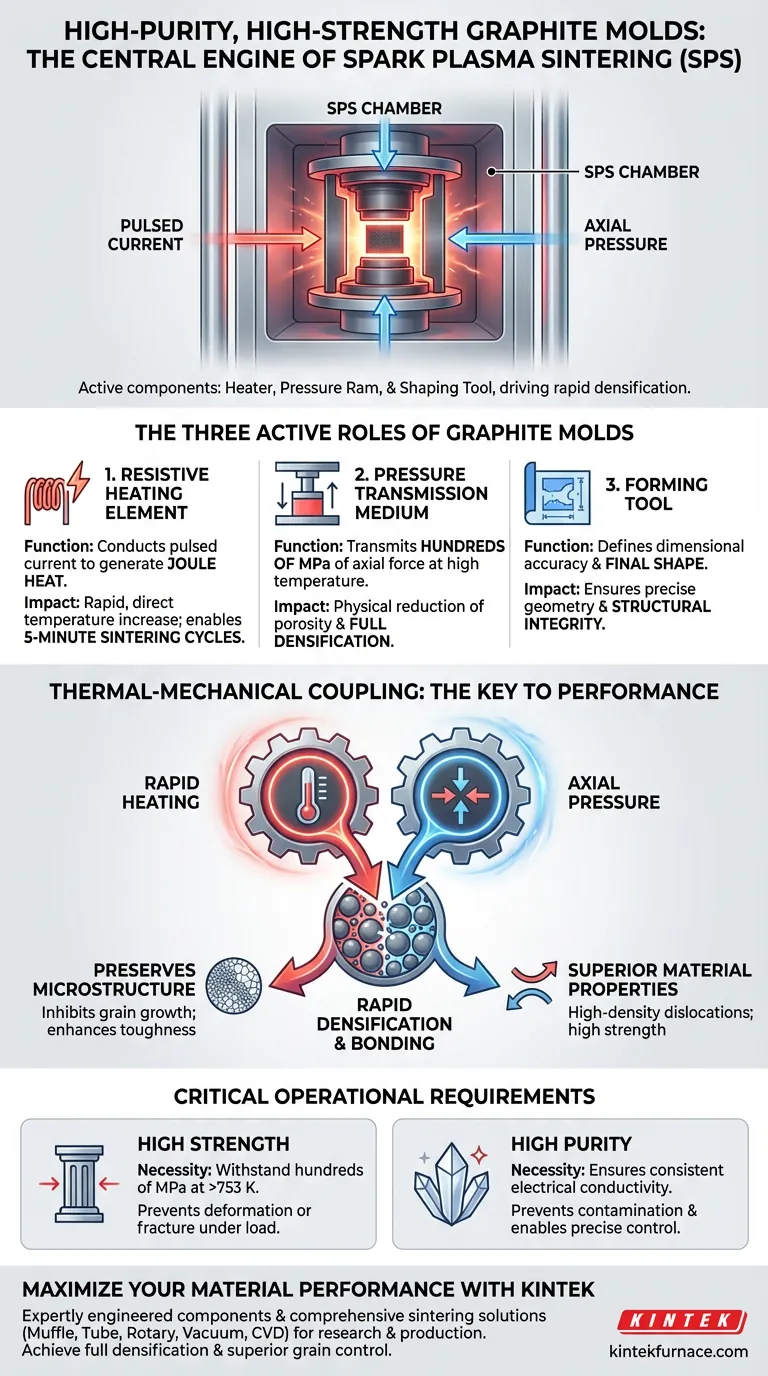

Los moldes de grafito de alta pureza y alta resistencia actúan como el motor central del proceso de Sinterizado por Plasma de Chispa (SPS), funcionando simultáneamente como elemento calefactor, pistón de presión y herramienta de conformado. En lugar de simplemente contener el polvo, estos moldes convierten activamente la energía eléctrica en calor y transmiten una fuerza física inmensa para impulsar una densificación rápida.

Conclusión Clave El valor único de estos moldes de grafito radica en su capacidad para facilitar el "acoplamiento termomecánico". Al actuar como calentador resistivo y transmisor de presión de alta resistencia, permiten la densificación completa de materiales compuestos en minutos, al tiempo que suprimen eficazmente el crecimiento del grano.

Los Tres Roles Activos de los Moldes de Grafito

En el proceso SPS, el molde es un componente activo del circuito eléctrico y mecánico de la máquina.

1. El Elemento Calefactor Resistivo

La referencia principal destaca que los moldes de grafito poseen una excelente conductividad eléctrica. Actúan directamente como elementos calefactores resistivos dentro del sistema.

Cuando miles de amperios de corriente pulsada pasan a través del molde, este convierte eficientemente esta energía eléctrica en energía térmica. Esta generación de calor Joule permite aumentos de temperatura rápidos y directos, a diferencia del sinterizado convencional que depende de elementos calefactores externos.

2. El Medio de Transmisión de Presión

El grafito de alta resistencia es esencial porque debe mantener su integridad mecánica a temperaturas extremadamente altas.

Los moldes funcionan como un medio de transmisión, transfiriendo con precisión cientos de megapascals de presión axial a la muestra. Esto fuerza las partículas del polvo a unirse, reduciendo físicamente la porosidad incluso antes de alcanzar las temperaturas de sinterizado completas.

3. La Herramienta de Conformado

Como se indica en los datos complementarios, el molde de grafito sirve como el recipiente de contención físico.

Define la precisión dimensional y la forma final de la muestra. Esto asegura que el polvo suelto se consolide en una forma geométrica precisa durante el ciclo de sinterizado.

El Fenómeno del Acoplamiento Termomecánico

La "necesidad profunda" en el SPS es lograr la densidad completa sin degradar la microestructura del material. Los moldes de grafito hacen esto posible a través de una base física específica.

Lograr una Densificación Rápida

La combinación de calentamiento interno y presión axial crea acoplamiento termomecánico.

Este acoplamiento impulsa materiales como TiB2-SiC-Ti3SiC2 a lograr la densificación completa en un período muy corto. La aplicación simultánea de calor y fuerza acelera la unión entre partículas mucho más rápido que el calor por sí solo.

Preservar la Microestructura

La velocidad de este proceso es crítica para el rendimiento del material.

Debido a que los moldes de grafito permiten altas tasas de calentamiento y tiempos de sinterizado cortos (a menudo dentro de los 5 minutos), el proceso inhibe eficazmente el crecimiento del grano. Esta supresión del crecimiento de grano preserva finas fases de nano-precipitados, lo que mejora significativamente la tenacidad a la fractura y la resistencia a la flexión.

Requisitos Operacionales Críticos

Si bien el grafito es el material de elección, los grados estándar son insuficientes para aplicaciones SPS.

La Necesidad de Alta Resistencia

El proceso requiere que el molde soporte presiones axiales de hasta cientos de megapascals a temperaturas de sinterizado (por ejemplo, 753 K o superiores).

Si al grafito le falta resistencia mecánica a altas temperaturas, el molde se deformará o fracturará bajo la carga, comprometiendo la transmisión de presión necesaria para dislocaciones de alta densidad.

La Necesidad de Alta Pureza

Las impurezas en el grafito pueden alterar la resistencia eléctrica y contaminar el material compuesto.

La alta pureza garantiza una conductividad constante para un calentamiento Joule estable. Esta consistencia es vital para mantener el control preciso de la temperatura requerido para inhibir el crecimiento del grano y garantizar la densidad completa.

Tomando la Decisión Correcta para Su Objetivo

Al evaluar el papel de los moldes de grafito en su aplicación SPS específica, considere los siguientes principios basados en resultados:

- Si su enfoque principal es la Velocidad y la Eficiencia: Capitalice la alta conductividad del molde para maximizar la tasa de calentamiento, permitiendo ciclos de sinterizado tan cortos como 5 minutos.

- Si su enfoque principal es el Rendimiento Mecánico: confíe en la resistencia a altas temperaturas del molde para aplicar la máxima presión axial (cientos de MPa), lo que mejora la tenacidad a la fractura y la resistencia a la flexión.

- Si su enfoque principal es la Integridad Microestructural: utilice las capacidades de calentamiento rápido del molde para suprimir el crecimiento del grano, manteniendo finas estructuras de grano y dislocaciones de alta densidad.

En última instancia, el molde de grafito es la interfaz crítica que transforma la electricidad y la presión brutas en un material compuesto completamente densificado y de alto rendimiento.

Tabla Resumen:

| Rol | Función Principal | Impacto en el Material Compuesto |

|---|---|---|

| Elemento Calefactor | Conduce corriente pulsada para generar calor Joule | Calentamiento rápido y directo; permite ciclos de 5 minutos |

| Medio de Presión | Transmite cientos de megapascals de fuerza axial | Reducción física de la porosidad y densificación completa |

| Herramienta de Conformado | Define la precisión dimensional y la forma del recipiente | Asegura la geometría precisa y la integridad estructural |

| Control de Microestructura | Facilita el acoplamiento termomecánico | Inhibe el crecimiento del grano; mejora la tenacidad a la fractura |

Maximice el Rendimiento de Su Material con KINTEK

El Sinterizado por Plasma de Chispa de alto rendimiento requiere más que un horno; requiere la precisión de componentes diseñados por expertos. Respaldado por I+D líder en la industria y fabricación avanzada, KINTEK proporciona moldes de grafito de alta pureza y alta resistencia, y soluciones de sinterizado integrales, incluidos sistemas Muffle, Tube, Rotary, Vacuum y CVD, todos personalizables según sus necesidades específicas de investigación o producción.

¿Listo para lograr la densificación completa y un control de grano superior? Póngase en contacto con nuestros expertos técnicos hoy mismo para encontrar la solución de alta temperatura perfecta para su laboratorio.

Guía Visual

Referencias

- I O Poenaru, V Puţan. Research Regarding Advanced Degassing of Steels for Manufacturing Automotive Components. DOI: 10.1088/1742-6596/3153/1/012016

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización por plasma SPS

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de sinterización de porcelana dental al vacío para laboratorios dentales

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

La gente también pregunta

- ¿Cuáles son las ventajas del SPS industrial frente al sinterizado tradicional para el SiC? Densidad superior y estructura de grano fino

- ¿Qué papel juega la presión mecánica en la difusión por prensado en caliente? Unión de composites microlaminados maestros

- ¿Por qué se considera que un horno de sinterización por prensado en caliente al vacío es superior a la sinterización atmosférica para preparar óxido de magnesio denso de alta pureza? Lograr la máxima densidad y pureza

- ¿Para qué se utiliza una máquina de prensa caliente? Desde ropa personalizada hasta componentes aeroespaciales

- ¿Cuál es el principio básico de cómo funciona una prensa de vacío? Aprovechar la presión atmosférica para una sujeción uniforme

- ¿Por qué es necesario un sistema de alto vacío para la unión por difusión de acero RAFM? Garantizar la integridad de la junta de alta resistencia

- ¿Por qué se utilizan manguitos de grafito de alta pureza en las prensas multianvil? Desbloquee la precisión de 2300 °C y los entornos reductores

- ¿Por qué se requiere un entorno de alto vacío durante el SPS para materiales transparentes? Lograr pureza óptica