La transparencia óptica requiere una pureza microestructural distinta. Es obligatorio un entorno de alto vacío durante el Sinterizado por Plasma de Chispa (SPS) para extraer forzosamente el aire residual y la humedad adsorbida de los huecos entre las partículas del polvo. Este proceso evita el atrapamiento físico de gases que de otro modo crearían defectos de dispersión de la luz dentro del material.

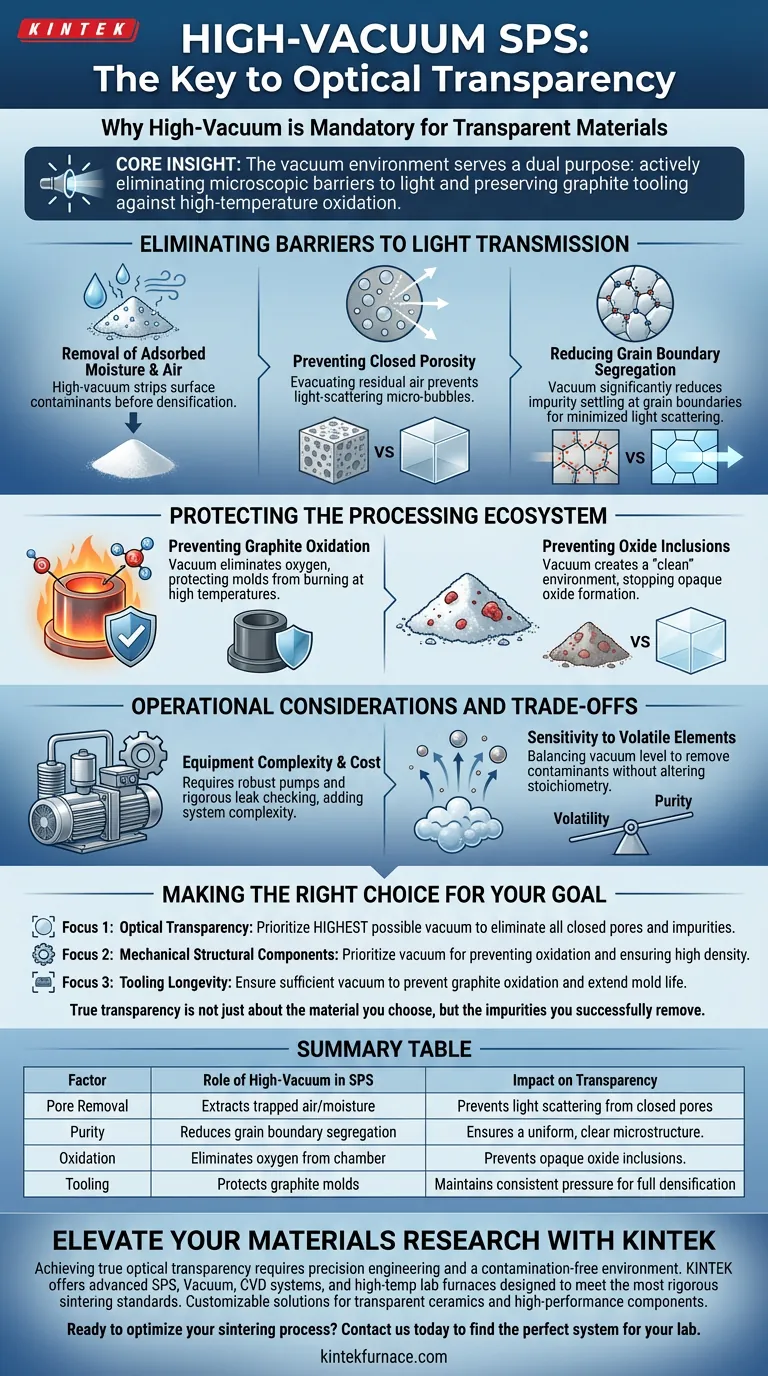

Idea Central: El entorno de vacío cumple un doble propósito: elimina activamente las barreras microscópicas a la luz —como los poros cerrados y las impurezas en los límites de grano— y al mismo tiempo preserva la integridad de las herramientas de grafito contra la oxidación a alta temperatura.

Eliminación de Barreras a la Transmisión de Luz

Para lograr la transparencia, un material debe estar libre de defectos internos que dispersen la luz. El entorno de alto vacío aborda las causas fundamentales de estos defectos.

Eliminación de Humedad Adsorbida y Aire

Los polvos cerámicos crudos adsorben naturalmente humedad y aire en sus superficies. Se requiere un entorno de alto vacío para eliminar estos contaminantes antes de que el proceso de sinterizado densifique completamente el material.

Prevención de Porosidad Cerrada

El SPS es una técnica de sinterizado rápido. Si el aire residual no se evacúa antes de esta rápida densificación, queda atrapado entre las partículas que se fusionan. Esto da como resultado poros cerrados —burbujas microscópicas dentro del material sólido que dispersan la luz y hacen que el producto final sea opaco en lugar de transparente.

Reducción de la Segregación en los Límites de Grano

Los gases de impurezas tienden a migrar hacia los límites de grano del material y a depositarse en ellos. El procesamiento al vacío reduce significativamente esta segregación. Los límites de grano limpios son esenciales para minimizar la dispersión de la luz y lograr una alta calidad óptica.

Protección del Ecosistema de Procesamiento

Más allá del material en sí, el entorno de vacío es fundamental para mantener el equipo y las herramientas necesarias para el proceso.

Prevención de la Oxidación del Grafito

El SPS depende en gran medida de moldes de grafito para conducir la corriente y aplicar presión. A las altas temperaturas requeridas para el sinterizado, el grafito se oxida (se quema) rápidamente si se expone al oxígeno. Un entorno de alto vacío elimina el oxígeno, protegiendo los moldes de la degradación y asegurando una aplicación de presión consistente.

Prevención de Inclusiones de Óxido

Las condiciones de vacío evitan la oxidación del propio material en polvo durante el calentamiento. Esto crea un entorno de sinterizado "limpio" que detiene la formación de inclusiones de óxido. Estas inclusiones, de lo contrario, actuarían como defectos, degradando tanto la claridad óptica como la integridad mecánica del material a granel.

Consideraciones Operativas y Compensaciones

Si bien un alto vacío es fundamental para la transparencia, introduce desafíos específicos que deben gestionarse.

Complejidad y Costo del Equipo

Mantener un alto vacío añade una complejidad significativa al sistema SPS en comparación con los hornos atmosféricos estándar. Requiere sistemas de bombeo robustos y rigurosas comprobaciones de fugas para garantizar que el nivel de vacío sea suficiente para eliminar eficazmente los volátiles adsorbidos.

Sensibilidad a Elementos Volátiles

Si bien el vacío elimina las impurezas no deseadas, también puede provocar la evaporación de elementos volátiles deseados en ciertos compuestos complejos. Los ingenieros de procesos deben equilibrar el nivel de vacío para eliminar contaminantes sin alterar la estequiometría del material.

Tomando la Decisión Correcta para su Objetivo

El nivel de exigencia del vacío depende en gran medida de la aplicación final de su material sinterizado.

- Si su principal objetivo es la Transparencia Óptica: Debe priorizar el vacío más alto posible para eliminar todos los poros cerrados e impurezas en los límites de grano que dispersan la luz.

- Si su principal objetivo son Componentes Estructurales Mecánicos: Puede priorizar el vacío principalmente para prevenir la oxidación y asegurar una alta densidad, ya que los defectos ópticos menores son menos críticos.

- Si su principal objetivo es la Longevidad de las Herramientas: Debe asegurarse de que el vacío sea suficiente para prevenir la oxidación del grafito, lo que extiende la vida útil de sus costosos moldes.

La verdadera transparencia no se trata solo del material que elige, sino de las impurezas que elimina con éxito.

Tabla Resumen:

| Factor | Rol del Alto Vacío en SPS | Impacto en la Transparencia |

|---|---|---|

| Eliminación de Poros | Extrae aire/humedad atrapados entre partículas | Previene la dispersión de la luz por poros cerrados |

| Pureza | Reduce la segregación de impurezas en los límites de grano | Asegura una microestructura uniforme y clara |

| Oxidación | Elimina el oxígeno de la cámara de sinterizado | Previene inclusiones de óxido opacas en el material |

| Herramientas | Protege los moldes de grafito de la degradación a alta temperatura | Mantiene una presión constante para una densificación completa |

Mejore su Investigación de Materiales con KINTEK

Lograr una verdadera transparencia óptica requiere ingeniería de precisión y un entorno libre de contaminación. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas avanzados de SPS, Vacío, CVD y hornos de laboratorio de alta temperatura diseñados para cumplir con los estándares de sinterizado más rigurosos. Ya sea que esté desarrollando cerámicas transparentes o componentes estructurales de alto rendimiento, nuestras soluciones personalizables garantizan que sus materiales alcancen su máximo potencial.

¿Listo para optimizar su proceso de sinterizado? Contáctenos hoy mismo para encontrar el sistema perfecto para su laboratorio.

Guía Visual

Referencias

- Siliang Lu, Zhenqiang Chen. Optimal Doping Concentrations of Nd3+ Ions in CYGA Laser Crystals. DOI: 10.3390/cryst14020168

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Cuál es la función principal de un horno de prensado en caliente al vacío? Guía experta para la preparación de compuestos AlMgTi

- ¿Cuál es el propósito de aplicar vibración al molde de grafito cargado? Mejorar el rendimiento del sinterizado de compuestos TiAl-SiC

- ¿Cómo contribuye un horno de prensado en caliente (HP) a la densificación de cerámicas de diboruro de titanio? Soluciones expertas

- ¿Cuál es el papel principal de un horno de prensa en caliente al vacío? Explicación de la síntesis de compuestos laminados de Ti-Al3Ti

- ¿Cuáles son los rangos disponibles de fuerza de prensado y temperatura para el prensado en caliente al vacío? Optimice su procesamiento de materiales

- ¿Cuál es la función de un horno de prensado en caliente al vacío? Unión por difusión de precisión para acero inoxidable 321H

- ¿Cuál es la función del recubrimiento de disulfuro de molibdeno (MoS2) en los moldes durante el sinterizado por prensado en caliente al vacío? Proteja sus muestras y moldes contra daños

- ¿Cuál es la función principal de un horno de sinterización de prensa en caliente al vacío en la consolidación de compuestos de Cu/rGO? Lograr una densidad cercana a la teórica y un rendimiento superior