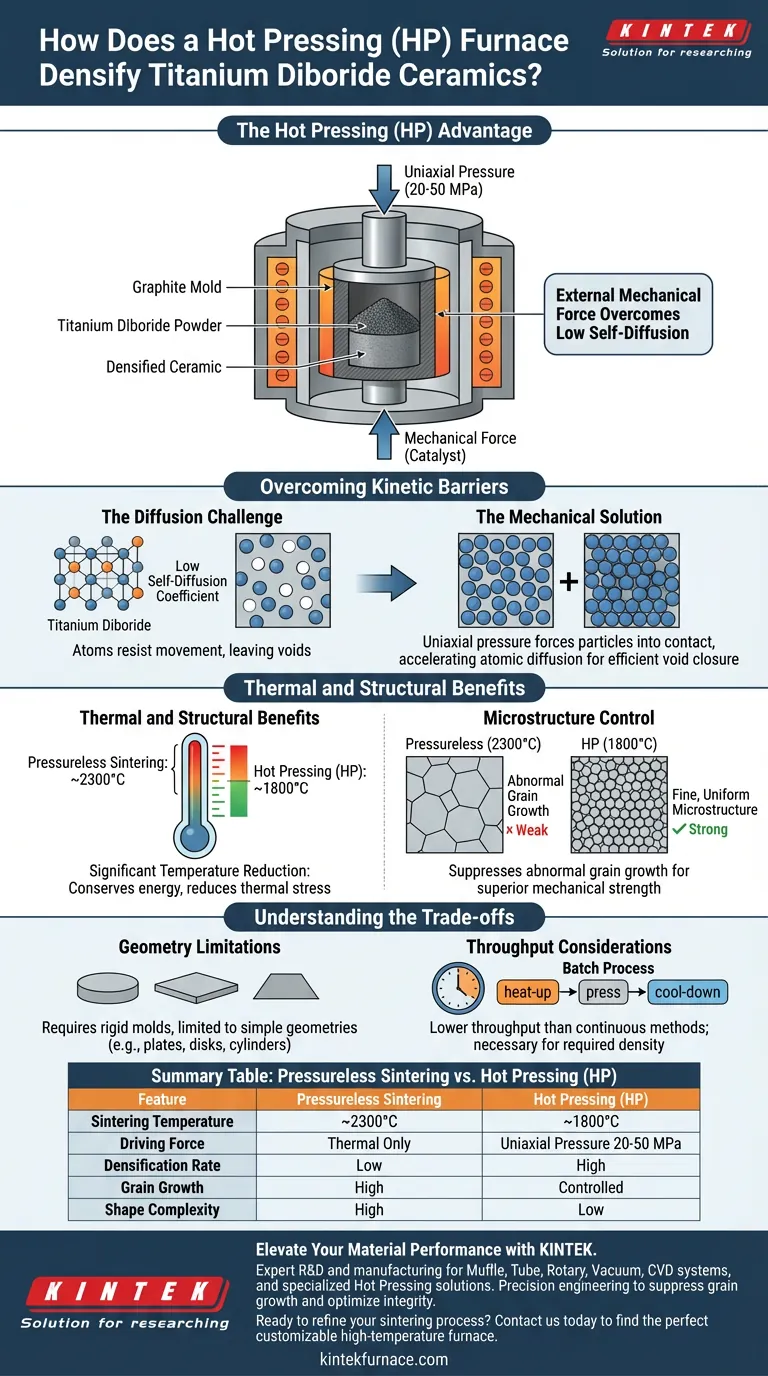

Un horno de prensado en caliente (HP) impulsa la densificación aplicando presión uniaxial simultánea al polvo de diboruro de titanio encapsulado en un molde de grafito. Esta fuerza mecánica externa, que típicamente varía de 20 a 50 MPa, actúa como un catalizador para superar el coeficiente de autodifusión intrínsecamente bajo del material.

Al sustituir la energía térmica extrema por fuerza mecánica, el prensado en caliente cambia los requisitos de sinterización del diboruro de titanio, permitiendo una alta densidad a temperaturas significativamente más bajas y preservando la integridad estructural.

Superando Barreras Cinéticas

El Desafío de la Difusión

El diboruro de titanio es inherentemente difícil de densificar porque su estructura atómica resiste el movimiento. En condiciones normales, posee un bajo coeficiente de autodifusión, lo que significa que los átomos no se reordenan naturalmente para llenar los vacíos y eliminar los poros. La sinterización tradicional depende únicamente de la energía térmica para impulsar este movimiento, lo que a menudo requiere un calor excesivo.

La Solución Mecánica

Un horno HP introduce una fuerza impulsora mecánica para resolver este problema cinético. Al aplicar presión uniaxial directamente sobre el polvo, el horno fuerza a las partículas a un contacto más estrecho. Esto acelera físicamente la difusión atómica, asegurando que los vacíos se cierren de manera más eficiente de lo que la energía térmica podría lograr por sí sola.

Beneficios Térmicos y Estructurales

Reducción Significativa de Temperatura

Debido a que la presión ayuda en el proceso de densificación, el requisito térmico disminuye drásticamente. Mientras que la sinterización sin presión del diboruro de titanio exige temperaturas alrededor de 2300°C, el prensado en caliente logra resultados comparables o mejores a aproximadamente 1800°C. Esta reducción conserva energía y disminuye el estrés térmico en el equipo.

Control de la Microestructura

Las altas temperaturas a menudo conducen a un fenómeno conocido como crecimiento anómalo de grano, donde los cristales crecen demasiado y degradan la resistencia del material. Al sinterizar a 1800°C en lugar de 2300°C, el prensado en caliente suprime eficazmente el crecimiento anómalo de grano. Esto resulta en una microestructura fina y uniforme que es fundamental para el rendimiento mecánico de la cerámica final.

Comprendiendo las Compensaciones

Limitaciones Geométricas

La aplicación de presión uniaxial requiere moldes de grafito rígidos. Esto limita la complejidad de las formas que se pueden producir; el proceso es más adecuado para geometrías simples como placas, discos o cilindros. Las piezas con características complejas o socavados no se pueden formar eficazmente utilizando este método.

Consideraciones de Rendimiento

El prensado en caliente es inherentemente un proceso por lotes que implica ciclos de calentamiento, prensado y enfriamiento para juegos de moldes específicos. Generalmente tiene un menor rendimiento en comparación con los métodos continuos de sinterización sin presión. Sin embargo, para materiales como el diboruro de titanio, la compensación a menudo es necesaria para lograr la densidad requerida.

Tomando la Decisión Correcta para su Objetivo

Para determinar si el prensado en caliente es el enfoque correcto para su aplicación de diboruro de titanio, considere sus objetivos de rendimiento específicos:

- Si su enfoque principal es la Máxima Densidad: El prensado en caliente es esencial para superar la baja autodifusión y eliminar la porosidad sin alcanzar temperaturas extremas.

- Si su enfoque principal es la Integridad Microestructural: La temperatura de procesamiento más baja (1800°C) es el mejor método para prevenir el ablandamiento del grano y mantener la resistencia mecánica.

El prensado en caliente transforma el procesamiento del diboruro de titanio de un desafío térmico a un éxito controlado y asistido mecánicamente.

Tabla Resumen:

| Característica | Sinterización sin Presión | Prensado en Caliente (HP) |

|---|---|---|

| Temperatura de Sinterización | ~2300°C | ~1800°C |

| Fuerza Impulsora | Solo energía térmica | Presión uniaxial (20-50 MPa) |

| Tasa de Densificación | Baja (debido a baja difusión) | Alta (asistencia mecánica) |

| Crecimiento de Grano | Alto (riesgo de crecimiento anómalo) | Controlado (microestructura fina) |

| Complejidad de Forma | Alta (geometrías complejas) | Baja (discos/placas simples) |

Mejore el Rendimiento de su Material con KINTEK

¿Está luchando por lograr una densificación completa en cerámicas avanzadas como el diboruro de titanio? Respaldado por I+D y fabricación de expertos, KINTEK ofrece sistemas de Mufla, Tubo, Rotatorio, Vacío y CVD de alto rendimiento, junto con soluciones especializadas de Prensado en Caliente adaptadas a sus necesidades únicas de laboratorio. Nuestra ingeniería de precisión le ayuda a suprimir el crecimiento de grano y optimizar la integridad estructural a menores costos energéticos.

¿Listo para refinar su proceso de sinterización? Contáctenos hoy para consultar con nuestros expertos y encontrar el horno de alta temperatura personalizable perfecto para sus objetivos de investigación o producción.

Guía Visual

Referencias

- Xinran Lv, Gang Yu. Review on the Development of Titanium Diboride Ceramics. DOI: 10.21926/rpm.2402009

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Qué papel juega el recubrimiento de nitruro de boro hexagonal (h-BN) en los moldes SPS? Proteja sus herramientas y pureza

- ¿Cuál es el principio del prensado en caliente en la fabricación? Logre componentes de alta densidad con precisión

- ¿Cuáles son las aplicaciones comunes del prensado en caliente al vacío? Esencial para materiales de alto rendimiento

- ¿Cómo facilitan el equipo de prensado en caliente al vacío o sinterización sin presión la preparación de GdEuZrO? Lograr alta densidad

- ¿Qué función cumple un horno de prensa en caliente al vacío en la densificación de aleaciones Nb-22.5Cr-5Si? Lograr densidad y pureza completas para aleaciones refractarias

- ¿Por qué se prefieren los moldes de grafito de alta resistencia para el sinterizado por prensado en caliente al vacío de compuestos de Al-Si/grafito?

- ¿Por qué es necesario un entorno de alto vacío para sinterizar compuestos de Cu/Ti3SiC2/C/MWCNTs? Lograr la pureza del material

- ¿Cuál es la función de un pirómetro infrarrojo en el proceso SPS de Ti-6Al-4Zr-4Nb? Control de fase de precisión explicado