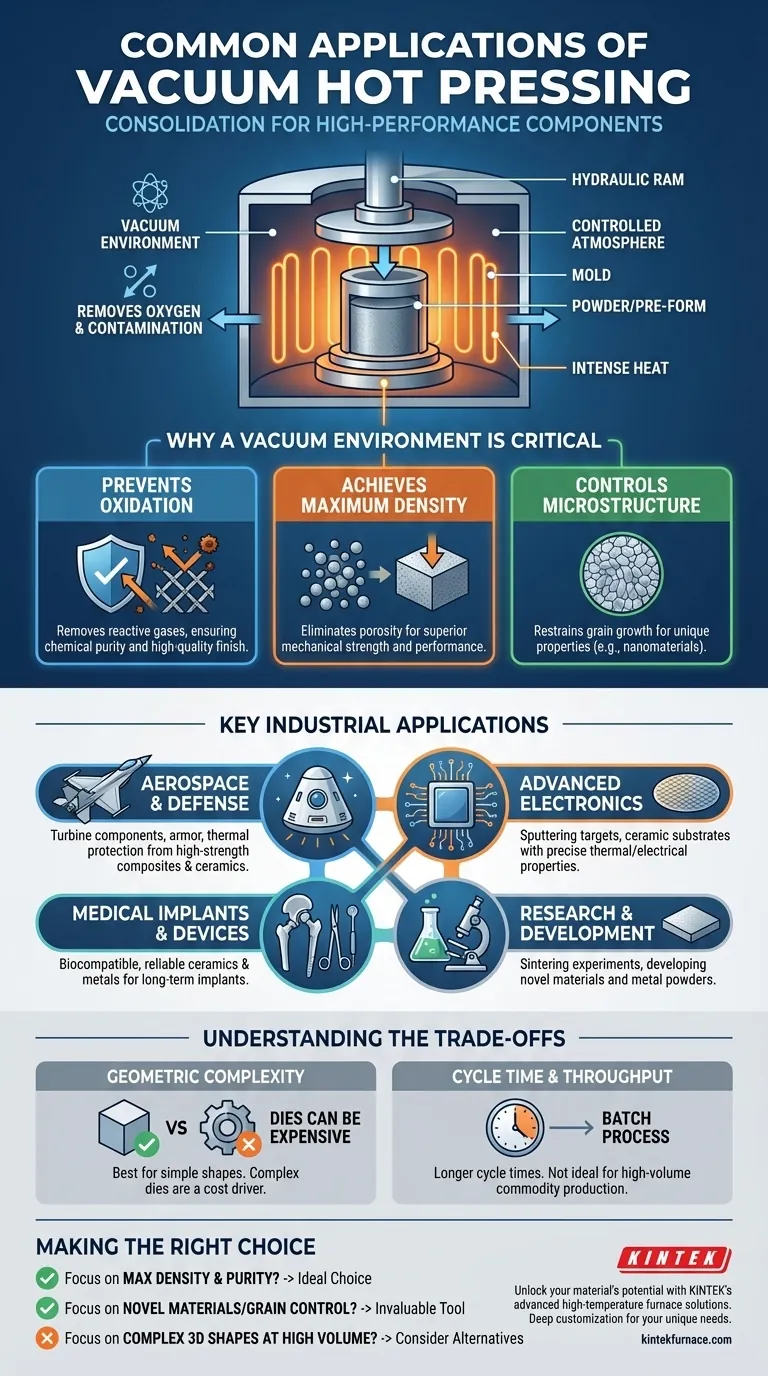

Fundamentalmente, el prensado en caliente al vacío es un proceso de consolidación de materiales utilizado para crear componentes altamente densos, puros y de alto rendimiento. Combina calor intenso y presión mecánica dentro de una cámara de vacío para transformar polvos o preformas en piezas sólidas. Sus aplicaciones se concentran en la fabricación de cerámicas avanzadas, metales refractarios, componentes de metalurgia de polvos y compuestos especializados para industrias exigentes.

El prensado en caliente al vacío no se trata solo de calentar y comprimir un material; se trata de hacerlo en un vacío controlado. Esto previene la oxidación y la contaminación, lo que permite la producción de materiales con una densidad y un control microestructural superiores que a menudo son imposibles de lograr con los métodos de sinterización convencionales.

¿Por qué es fundamental un entorno de vacío?

La característica definitoria de este proceso es el vacío. Esta atmósfera controlada es directamente responsable de las propiedades únicas de los componentes finales.

Prevención de la oxidación y la contaminación

Muchos materiales avanzados, como ciertos metales y cerámicas funcionales, son muy sensibles a la exposición al aire a altas temperaturas.

El entorno de vacío elimina el oxígeno y otros gases reactivos, evitando la formación de óxidos no deseados. Esto asegura que el material conserve su pureza química prevista y logre un acabado de alta calidad.

Logro de la máxima densidad

La aplicación simultánea de alta temperatura y presión uniaxial fuerza a las partículas del material a unirse, eliminando eficazmente la porosidad.

Esto da como resultado un producto final altamente compactado y cercano a su densidad máxima teórica. Esta densidad es fundamental para una resistencia mecánica superior y otras características de rendimiento.

Control de la microestructura del material

El control preciso de la temperatura y la presión permite la manipulación de la estructura interna del material.

Por ejemplo, el proceso puede restringir el crecimiento de los granos cristalinos. Esto es particularmente valioso para producir materiales a escala nanométrica, donde mantener un tamaño de grano fino es esencial para lograr propiedades únicas.

Aplicaciones industriales clave

El prensado en caliente al vacío se elige cuando el rendimiento y la pureza del material no son negociables. Es un proceso de referencia en varios sectores de alta tecnología.

Aeroespacial y defensa

Esta industria requiere componentes ligeros que puedan soportar temperaturas extremas y estrés mecánico.

El prensado en caliente al vacío se utiliza para fabricar piezas a partir de compuestos de alta resistencia, metales refractarios y cerámicas avanzadas para aplicaciones como componentes de turbinas, blindaje y sistemas de protección térmica.

Electrónica avanzada

La industria electrónica necesita componentes con propiedades térmicas y eléctricas muy específicas.

El proceso se utiliza para crear piezas como blancos de pulverización catódica para la fabricación de semiconductores y sustratos cerámicos que requieren una conductividad térmica y un aislamiento eléctrico precisos.

Implantes y dispositivos médicos

La biocompatibilidad y la fiabilidad son primordiales para cualquier material colocado dentro del cuerpo humano.

El prensado en caliente al vacío produce cerámicas y metales altamente puros y densos para su uso en instrumentos quirúrgicos e implantes a largo plazo, donde la integridad y la inercia del material son críticas para la seguridad del paciente.

Investigación y desarrollo

La versatilidad del proceso lo convierte en una herramienta esencial en la ciencia de los materiales.

Los laboratorios académicos e industriales utilizan prensas de calentamiento al vacío para experimentos de sinterización y desarrollo de materiales novedosos, incluidos no metales, compuestos de carbono y polvos metálicos, bajo condiciones estrictamente controladas.

Comprensión de las compensaciones

Aunque es potente, el prensado en caliente al vacío no es una solución universal. Comprender sus limitaciones es clave para utilizarlo de manera efectiva.

Complejidad geométrica

Las formas simples como placas, bloques y cilindros son sencillas y rentables de producir.

Sin embargo, la fabricación de geometrías más complejas requiere matrices de prensado altamente sofisticadas y costosas. El diseño y la fabricación de estas matrices pueden ser un desafío de ingeniería significativo y un factor de coste.

Tiempo de ciclo y rendimiento

El prensado en caliente al vacío es un proceso por lotes. El tiempo necesario para evacuar el vacío, calentar el material, prensarlo y enfriarlo da como resultado tiempos de ciclo más largos en comparación con los procesos continuos.

Esto lo hace menos adecuado para la producción de productos básicos de gran volumen y bajo coste y más adecuado para componentes de menor volumen y alto valor.

Tomar la decisión correcta para su proyecto

Seleccionar el proceso de fabricación correcto depende totalmente de su objetivo final.

- Si su enfoque principal es lograr la máxima densidad y pureza del material: El prensado en caliente al vacío es una opción ideal, especialmente para materiales sensibles a la oxidación.

- Si su enfoque principal es producir formas 3D complejas de gran volumen: Debe explorar alternativas como la fabricación aditiva o el moldeo por inyección de polvo, ya que la complejidad y el coste de los troqueles pueden ser prohibitivos.

- Si su enfoque principal es desarrollar materiales novedosos con tamaño de grano controlado: El control preciso sobre la presión, la temperatura y la atmósfera hace que este proceso sea invaluable para la investigación y la creación de materiales de grano fino o nanoestructurados.

En última instancia, el prensado en caliente al vacío es la opción definitiva cuando no se puede comprometer el rendimiento y la integridad del material.

Tabla de resumen:

| Área de aplicación | Usos clave | Materiales involucrados |

|---|---|---|

| Aeroespacial y defensa | Componentes de turbinas, blindaje, sistemas de protección térmica | Compuestos de alta resistencia, metales refractarios, cerámicas avanzadas |

| Electrónica avanzada | Blancos de pulverización catódica, sustratos cerámicos | Cerámicas con propiedades térmicas/eléctricas precisas |

| Implantes y dispositivos médicos | Instrumentos quirúrgicos, implantes a largo plazo | Cerámicas y metales biocompatibles |

| Investigación y desarrollo | Materiales novedosos, experimentos de sinterización | No metales, compuestos de carbono, polvos metálicos |

¡Libere todo el potencial de sus materiales con las avanzadas soluciones de hornos de alta temperatura de KINTEK! Aprovechando la excepcional I+D y la fabricación interna, proporcionamos a diversos laboratorios sistemas de prensado en caliente al vacío adaptados, incluidos hornos de mufla, tubulares, rotatorios, hornos de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus requisitos experimentales únicos, brindando densidad, pureza y rendimiento superiores para aplicaciones en aeroespacial, electrónica, dispositivos médicos y más. ¡Contáctenos hoy para discutir cómo podemos mejorar sus proyectos e impulsar la innovación!

Guía Visual

Productos relacionados

- Horno de Vacío de Prensa Caliente Máquina de Prensa de Vacío Calentado

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

La gente también pregunta

- ¿Cuáles son los componentes principales de un horno de prensa en caliente al vacío? Domina los sistemas centrales para el procesamiento preciso de materiales

- ¿Por qué los moldes de precisión y las prensas de laboratorio son críticos para las cerámicas de TiO2 dopadas con niobio? Alcanzar el 94% de la Densidad Teórica

- ¿Cuáles son las ventajas de los hornos de prensa en caliente al vacío? Logre una densidad y pureza de material superiores

- ¿Qué consideraciones guían la selección de elementos calefactores y métodos de presurización para un horno de prensa en caliente al vacío?

- ¿Qué parámetros de proceso deben optimizarse para materiales específicos en un horno de prensa en caliente al vacío? Lograr densidad y microestructura óptimas