En esencia, el prensado en caliente es un proceso de fabricación de alto rendimiento que aplica simultáneamente alta temperatura y presión a un material contenido dentro de una matriz. Esta doble acción consolida, da forma y une el material, permitiendo la creación de componentes con una densidad excepcionalmente alta y propiedades mecánicas superiores que son difíciles de lograr mediante otros métodos.

El principio fundamental del prensado en caliente no se trata solo de dar forma a una pieza, sino de usar energía térmica para hacer que el material sea lo suficientemente maleable como para que la presión elimine los huecos internos, forzando las partículas a un contacto íntimo para crear una estructura monolítica densa.

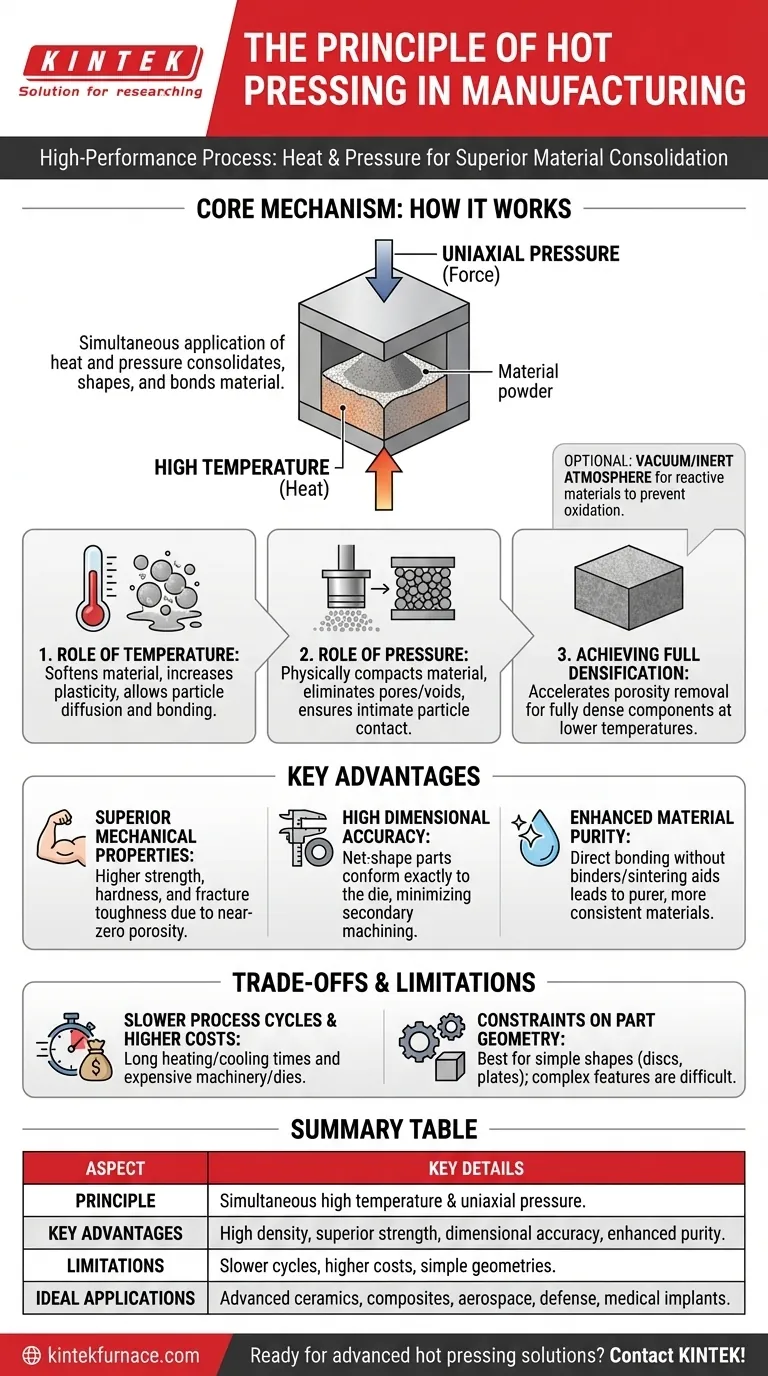

Cómo funciona el prensado en caliente: el mecanismo central

El prensado en caliente cambia fundamentalmente la estructura interna de un material. Aprovecha la sinergia entre el calor y la fuerza para superar las limitaciones de usar solo presión o calor.

El papel de la temperatura

La función principal del calor es ablandar el material, aumentando su plasticidad. A medida que la temperatura aumenta por debajo del punto de fusión del material, sus átomos pueden moverse más libremente. Esta energía térmica hace que el material sea significativamente más fácil de deformar y permite que las partículas se difundan y se unan entre sí.

El papel de la presión

Si bien el calor hace que el material sea maleable, la presión uniaxial proporciona la fuerza impulsora para la consolidación. Esta fuerza compacta físicamente el material, colapsando los poros y huecos internos. La presión asegura que las partículas ablandadas sean empujadas a un contacto íntimo y uniforme, lo cual es el requisito previo para una fuerte unión.

Lograr la densificación completa

La combinación de calor y presión acelera la densificación, el proceso de eliminación de la porosidad de un material inicial. Esta sinergia permite la creación de un componente totalmente denso o casi totalmente denso a temperaturas y presiones más bajas de lo que requerirían otros procesos, minimizando el estrés térmico y el crecimiento de grano no deseado.

El entorno de vacío opcional

Para materiales reactivos como ciertos metales o cerámicas avanzadas, el prensado en caliente a menudo se realiza en un entorno de vacío o gas inerte. Este ambiente controlado previene la oxidación y la contaminación a altas temperaturas, preservando la pureza química y la integridad estructural del material.

Ventajas clave del proceso de prensado en caliente

El control preciso sobre la temperatura y la presión otorga a los componentes prensados en caliente un conjunto distinto de ventajas, lo que lo convierte en el método preferido para aplicaciones exigentes.

Propiedades mecánicas superiores

Dado que el prensado en caliente elimina virtualmente la porosidad, las piezas resultantes exhiben una resistencia, dureza y tenacidad a la fractura significativamente mayores. Con menos huecos internos que actúen como posibles puntos de falla, el componente es más fuerte y más confiable bajo estrés.

Alta precisión dimensional

El material se consolida dentro de un molde rígido y de alta precisión (matriz). Este proceso da como resultado piezas de forma neta o casi neta que se ajustan exactamente a las dimensiones del molde. Esto minimiza o elimina la necesidad de un mecanizado secundario costoso y que requiere mucho tiempo.

Mejora de la pureza y la unión del material

El prensado en caliente puede crear enlaces de difusión directa en estado sólido entre partículas de material sin la necesidad de aglomerantes o ayudas de sinterización. Estos aditivos a menudo pueden convertirse en puntos débiles en el componente final, por lo que su eliminación da como resultado un material más puro con propiedades más consistentes en todo el conjunto.

Entendiendo las compensaciones y limitaciones

A pesar de sus beneficios, el prensado en caliente no es una solución universal. Su naturaleza especializada conlleva compensaciones prácticas y económicas que son fundamentales de entender.

Ciclos de proceso más lentos

Calentar las herramientas y el material a la temperatura objetivo y luego enfriarlo de nuevo es un proceso inherentemente lento. Estos largos tiempos de ciclo hacen que el prensado en caliente sea menos adecuado para la fabricación de alto volumen y rápida en comparación con procesos como el moldeo por inyección o el estampado.

Mayores costos de equipo y herramientas

La maquinaria necesaria para generar y contener de forma segura calor y presión extremos es costosa. Además, las matrices deben estar hechas de materiales robustos como grafito o compuestos cerámicos que puedan soportar las duras condiciones de procesamiento, lo que aumenta el costo general.

Restricciones en la geometría de las piezas

El prensado en caliente suele ser más adecuado para producir piezas con geometrías relativamente simples, como discos, placas o formas cilíndricas. La creación de formas tridimensionales complejas con socavados o características internas intrincadas a menudo es difícil o imposible debido a la naturaleza del prensado uniaxial.

Tomar la decisión correcta para su aplicación

La selección de un proceso de fabricación depende enteramente del objetivo principal de su proyecto. El prensado en caliente destaca donde el rendimiento y la precisión no son negociables.

- Si su enfoque principal es el máximo rendimiento del material: El prensado en caliente es la opción ideal para crear componentes con la mayor densidad y resistencia posibles, especialmente para cerámicas avanzadas, compuestos de matriz metálica y piezas de pulvimetalurgia.

- Si su enfoque principal es la precisión con un acabado mínimo: Este proceso es superior para fabricar componentes con tolerancias dimensionales ajustadas, lo que lo convierte en una opción ideal para aplicaciones críticas en la industria aeroespacial, la defensa y los implantes médicos.

- Si su enfoque principal es la producción de alto volumen y bajo costo: Para aplicaciones menos exigentes, procesos alternativos como la sinterización convencional, la fundición o el moldeo por inyección casi siempre serán más económicos.

Al dominar la interacción del calor y la presión, el prensado en caliente transforma las materias primas en componentes de calidad y fiabilidad excepcionales.

Tabla resumen:

| Aspecto | Detalles clave |

|---|---|

| Principio | Aplicación simultánea de alta temperatura y presión uniaxial en una matriz para consolidar y dar forma a los materiales. |

| Ventajas clave | Alta densidad, resistencia superior, precisión dimensional y pureza mejorada del material sin aglomerantes. |

| Limitaciones | Ciclos más lentos, mayores costos y restricciones en geometrías de piezas complejas. |

| Aplicaciones ideales | Cerámicas avanzadas, compuestos de matriz metálica, aeroespacial, defensa e implantes médicos que requieren precisión y rendimiento. |

¿Listo para mejorar su fabricación con soluciones avanzadas de prensado en caliente?

En KINTEK, aprovechamos una excepcional I+D y fabricación interna para proporcionar a diversos laboratorios soluciones de hornos de alta temperatura adaptadas a sus necesidades. Nuestra línea de productos incluye Hornos de Mufla, Tubo, Rotatorios, Hornos de Vacío y Atmósfera, y Sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos.

Contáctenos hoy para discutir cómo nuestra experiencia puede ayudarle a lograr un rendimiento y eficiencia de materiales superiores en sus proyectos.

Guía Visual

Productos relacionados

- Horno de Vacío de Prensa Caliente Máquina de Prensa de Vacío Calentado

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Máquina de horno de prensado en caliente al vacío para laminar y calentar

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Cuáles son los componentes principales de un horno de prensa en caliente al vacío? Domina los sistemas centrales para el procesamiento preciso de materiales

- ¿Qué parámetros de proceso deben optimizarse para materiales específicos en un horno de prensa en caliente al vacío? Lograr densidad y microestructura óptimas

- ¿Cuáles son las ventajas de usar una prensa caliente de laboratorio para películas de F-MWCNT? Aumenta el factor de potencia en un 400%

- ¿Qué consideraciones guían la selección de elementos calefactores y métodos de presurización para un horno de prensa en caliente al vacío?

- ¿Qué papel juegan una máquina de presión de laboratorio y un juego de troqueles de acero en la preparación de compactos de Mn2AlB2?