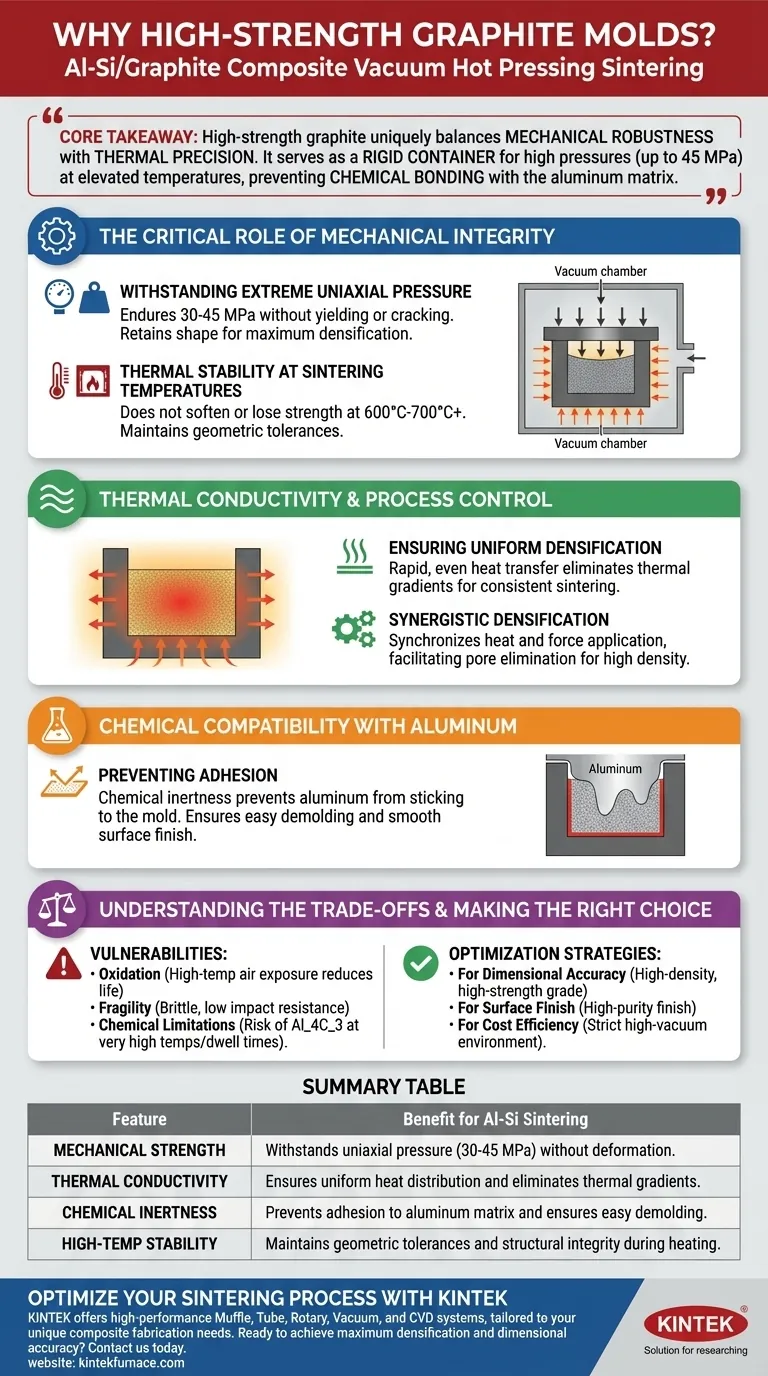

El grafito de alta resistencia es el material definitivo para esta aplicación porque equilibra de manera única la robustez mecánica con la precisión térmica. Sirve como un recipiente rígido capaz de soportar presiones mecánicas significativas (hasta 45 MPa) a altas temperaturas sin deformarse, al tiempo que evita la unión química con la matriz de aluminio.

Conclusión Clave La preferencia por el grafito de alta resistencia radica en su capacidad para mantener la integridad estructural bajo alto calor y presión uniaxial, al tiempo que garantiza que el compuesto se sinterice de manera uniforme. Su resistencia a adherirse a la matriz de aluminio es fundamental para garantizar la precisión dimensional y la calidad superficial del compuesto final de Al-Si/grafito.

El Papel Crítico de la Integridad Mecánica

Soporte de Presión Uniaxial Extrema

En el prensado en caliente al vacío, el molde no solo contiene el polvo; actúa como un recipiente a presión. El grafito de alta resistencia es esencial porque debe soportar presiones mecánicas uniaxiales, a menudo entre 30 y 45 MPa, sin ceder ni agrietarse.

Los materiales estándar se deformarían (fluirían) bajo esta combinación específica de fuerza y calor, comprometiendo las dimensiones de la pieza final. El grafito de alta resistencia conserva su forma, asegurando que la fuerza aplicada se transmita eficazmente al polvo para una densificación máxima.

Estabilidad Térmica a Temperaturas de Sinterizado

El proceso de sinterizado para compuestos de Al-Si requiere temperaturas elevadas para promover el reordenamiento de partículas y la deformación plástica. El grafito exhibe una estabilidad térmica excepcional, lo que significa que no se ablanda ni pierde resistencia cuando se calienta a estos rangos de procesamiento (típicamente 600 °C–700 °C para aleaciones de aluminio, aunque el grafito puede soportar mucho más).

Esta estabilidad garantiza que las tolerancias geométricas del "cuerpo verde" (el polvo compactado) se mantengan durante todo el ciclo de calentamiento.

Conductividad Térmica y Control del Proceso

Garantizar una Densificación Uniforme

Uno de los desafíos más críticos en el sinterizado es el calentamiento desigual, que conduce a tensiones internas y deformaciones. El grafito posee una excelente conductividad térmica, lo que le permite transferir calor del entorno del horno (o bobinas de inducción) al núcleo del polvo de manera rápida y uniforme.

Al eliminar los gradientes térmicos, el molde asegura que las partículas de la aleación de aluminio-silicio y los refuerzos de grafito se sintericen a la misma velocidad en todo el volumen de la muestra.

Densificación Sinérgica

La prensa de sinterizado al vacío depende de la aplicación simultánea de calor y fuerza. El molde de grafito actúa como el medio que sincroniza estas dos fuerzas.

Transfiere la presión hidráulica mientras conduce el calor, facilitando la eliminación de poros microscópicos y resultando en un material compuesto de alta densidad.

Compatibilidad Química con el Aluminio

Prevención de la Adhesión

El aluminio es un metal altamente reactivo, especialmente en estado líquido o semisólido, y tiende a adherirse a las paredes del molde. Una ventaja clave del grafito es su inercia química en relación con la matriz de aluminio.

No se adhiere ni reacciona severamente con el aluminio a temperaturas de sinterizado. Esta característica "antiadherente" permite un desmoldeo más fácil y asegura que la superficie del compuesto final permanezca lisa y libre de defectos.

Comprensión de las Compensaciones

Vulnerabilidad a la Oxidación

Si bien el grafito es robusto en vacío, es muy susceptible a la oxidación si se expone al aire a altas temperaturas. La vida útil de un molde de grafito disminuye drásticamente (por ejemplo, de más de 30 usos a 4-5 usos) si la integridad del vacío se ve comprometida o si se utiliza en una atmósfera rica en oxígeno.

Fragilidad y Manipulación

A pesar de su alta resistencia a la compresión, el grafito es un material quebradizo similar a la cerámica. Tiene baja resistencia al impacto. Caídas accidentales o desalineación de los pistones de la prensa pueden fracturar fácilmente el molde, lo que lleva a una falla repentina bajo carga.

Limitaciones Químicas

Si bien el grafito es generalmente inerte con el aluminio, a temperaturas muy altas o tiempos de permanencia prolongados, existe el riesgo de formar Carburo de Aluminio ($Al_4C_3$), una fase quebradiza y no deseada. Los parámetros del proceso deben controlarse estrictamente para evitar esta reacción en la interfaz.

Tomando la Decisión Correcta para su Objetivo

Al seleccionar materiales para moldes de compuestos de Al-Si, sus prioridades dictan sus parámetros de proceso.

- Si su enfoque principal es la Precisión Dimensional: Priorice grados de grafito de alta densidad y alta resistencia para minimizar la deformación del molde bajo el límite de presión de 45 MPa.

- Si su enfoque principal es el Acabado Superficial: Asegúrese de que el molde de grafito tenga un acabado de alta pureza para evitar interacciones químicas menores y adherencias en la interfaz.

- Si su enfoque principal es la Eficiencia de Costos: Mantenga estrictamente un entorno de alto vacío para prevenir la oxidación, extendiendo la vida útil reutilizable del molde de un solo dígito a más de 30 ciclos.

En última instancia, el grafito de alta resistencia es el estándar de la industria porque es el único material que actúa como conductor térmico y como contenedor estructural de alta presión sin contaminar químicamente la aleación de aluminio.

Tabla Resumen:

| Característica | Beneficio para el Sinterizado de Al-Si |

|---|---|

| Resistencia Mecánica | Soporta presión uniaxial (30-45 MPa) sin deformación |

| Conductividad Térmica | Asegura una distribución uniforme del calor y elimina gradientes térmicos |

| Inercia Química | Evita la adhesión a la matriz de aluminio y asegura un desmoldeo fácil |

| Estabilidad a Altas Temperaturas | Mantiene las tolerancias geométricas y la integridad estructural durante el calentamiento |

Optimice su Proceso de Sinterizado con KINTEK

El procesamiento de materiales de precisión requiere el equipo y la experiencia adecuados. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de mufla, tubo, rotatorios, de vacío y CVD de alto rendimiento, junto con hornos de alta temperatura de laboratorio personalizables adaptados a sus necesidades únicas de fabricación de compuestos.

¿Listo para lograr la máxima densificación y precisión dimensional en su laboratorio? Contáctenos hoy para descubrir cómo nuestras soluciones de calentamiento especializadas pueden mejorar su investigación y producción.

Guía Visual

Productos relacionados

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Máquina de horno de prensado en caliente al vacío para laminar y calentar

- Ultra alto vacío de acero inoxidable KF ISO CF brida de tubo recto tubo Tee Cross Fitting

La gente también pregunta

- ¿Cómo afecta la precisión del control de temperatura a la calidad de la cerámica CsPbBr3-CaF2? Domina el proceso de sinterización en frío

- ¿Qué es una prensa caliente al vacío? Logre la máxima pureza y densidad del material

- ¿Cómo se compara el prensado isostático en caliente al vacío con la soldadura fuerte al vacío y la sinterización? Elija el proceso adecuado para sus materiales

- ¿Qué condiciones físicas proporcionan la placa calefactora y la fuente de alimentación de CC de alto voltaje? Dominio de la unión anódica

- ¿Qué funciones cumplen los moldes de grafito de alta pureza durante el prensado en caliente de SiC? Mejora la precisión del sinterizado

- ¿Qué papel juega la presión de 30 MPa en la sinterización de SiC/Cu-Al2O3? Logre una densidad del 97,6 % con prensado en caliente al vacío

- ¿Cómo facilita un horno de prensado en caliente al vacío la densificación de CaF2? Lograr alta transparencia óptica

- ¿Cuál es el valor de procesamiento central de un horno de sinterización de prensado en caliente al vacío? Dominio de la densidad de la aleación de magnesio AZ31