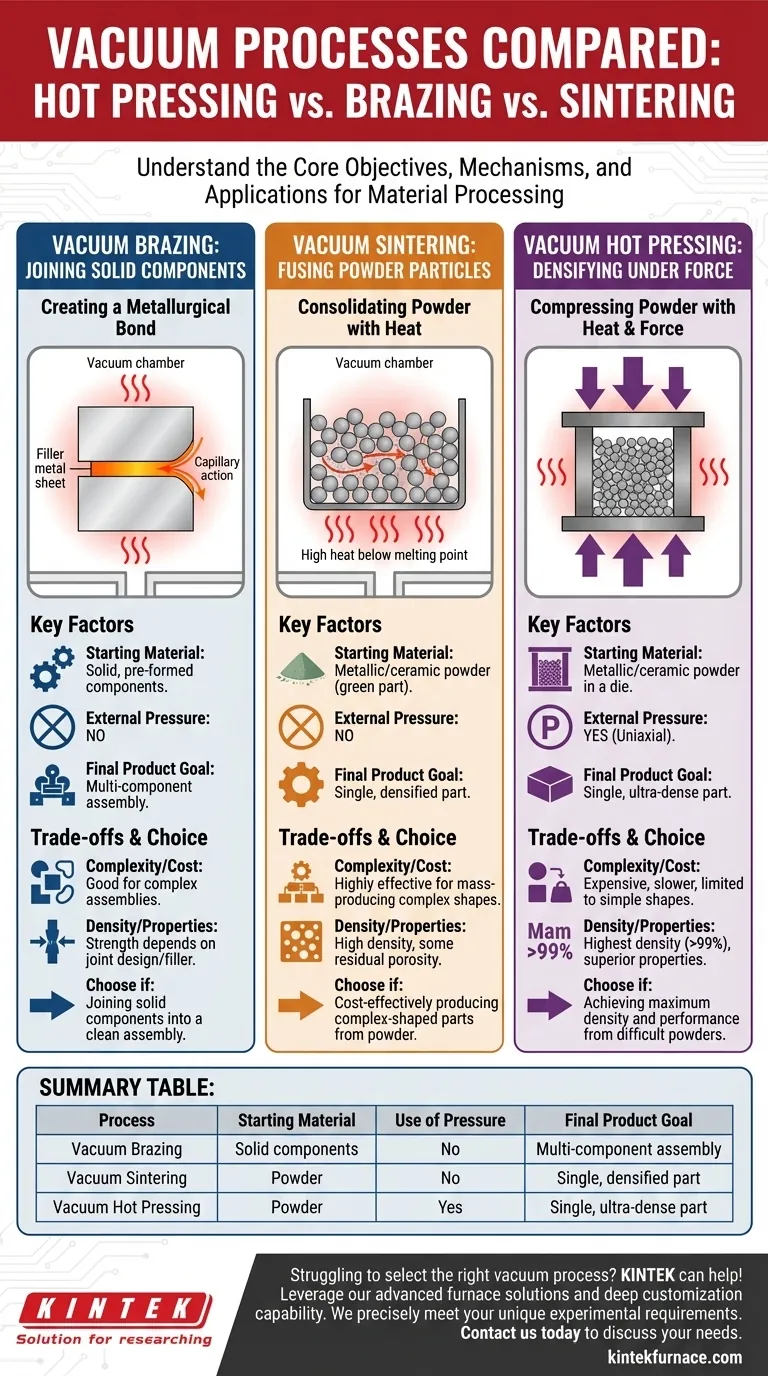

En esencia, el prensado isostático en caliente al vacío, la soldadura fuerte al vacío y la sinterización al vacío son procesos de fabricación fundamentalmente diferentes diseñados para lograr objetivos distintos. La soldadura fuerte al vacío es un proceso de unión que utiliza un metal de aporte para unir componentes sólidos. En contraste, tanto la sinterización al vacío como el prensado isostático en caliente al vacío crean una pieza sólida a partir de un polvo, pero el prensado isostático en caliente añade presión externa para forzar la densificación, mientras que la sinterización se basa únicamente en el calor.

La distinción crítica radica en el resultado deseado y el mecanismo utilizado para lograrlo. Su elección depende completamente de si necesita unir componentes, consolidar un polvo con calor o comprimir un polvo con calor y fuerza para lograr la máxima densidad.

Comprendiendo el objetivo principal de cada proceso

Si bien los tres procesos operan en vacío para evitar la oxidación y la contaminación, sus propósitos no se superponen. Cada uno manipula los materiales a nivel granular o atómico de una manera única.

Soldadura fuerte al vacío: creación de una unión metalúrgica

La soldadura fuerte al vacío es una técnica de unión. Su único propósito es conectar dos o más piezas sólidas separadas en un solo conjunto.

El proceso implica colocar un metal de aporte, que tiene un punto de fusión más bajo que los componentes base, en la junta. Cuando se calienta en vacío, este metal de aporte se funde, fluye hacia el espacio por acción capilar y se solidifica al enfriarse, creando una unión fuerte, permanente y, a menudo, sin fisuras.

Sinterización al vacío: fusión de partículas de polvo

La sinterización al vacío es un proceso de metalurgia de polvos que se utiliza para crear objetos sólidos a partir de un material en polvo sin fundirlo.

Una pieza "en verde", que es un polvo poco compactado, se calienta a una temperatura alta por debajo de su punto de fusión. A esta temperatura, los átomos se difunden a través de los límites de las partículas, lo que hace que se fusionen. Este proceso reduce la porosidad y hace que la pieza se encoja y densifique.

Prensado isostático en caliente al vacío: densificación bajo fuerza

El prensado isostático en caliente al vacío es un proceso de consolidación avanzado que combina alta temperatura y presión uniaxial simultáneamente. Al igual que la sinterización, comienza con un polvo.

Sin embargo, la aplicación de presión mecánica directa acelera drásticamente el proceso de densificación. Esta fuerza ayuda en el reordenamiento de partículas y la deformación plástica, eliminando eficazmente la porosidad. Esto es esencial para materiales que son muy difíciles de densificar solo mediante la sinterización.

Factores clave de diferenciación

La elección entre estos métodos queda clara cuando se analizan tres factores clave: el uso de presión, el material de partida y el objetivo del producto final.

El papel de la presión externa

Esta es la distinción más importante. El prensado isostático en caliente al vacío es el único proceso de los tres que utiliza presión mecánica externa.

La sinterización solo depende de la energía térmica para impulsar la difusión atómica. La soldadura fuerte se basa en la acción capilar para distribuir un relleno fundido. La presión en el prensado isostático en caliente supera la resistencia del material a la densificación, lo que lo hace ideal para aplicaciones de alto rendimiento.

Forma del material de partida

El estado del material al comienzo del proceso determina el método.

- Soldadura fuerte al vacío: Comienza con dos o más componentes sólidos preformados.

- Sinterización al vacío: Comienza con un polvo metálico o cerámico, a menudo preformado en una forma.

- Prensado isostático en caliente al vacío: Comienza con un polvo metálico o cerámico colocado dentro de un troquel.

El objetivo del producto final

La función prevista del producto final es un claro indicador del proceso requerido.

- La soldadura fuerte da como resultado un conjunto multicomponente (por ejemplo, una pala de turbina unida a un disco).

- La sinterización da como resultado una pieza única y densificada creada a partir de un polvo (por ejemplo, un engranaje o un implante médico).

- El prensado isostático en caliente da como resultado una pieza única y ultradensa creada a partir de un polvo (por ejemplo, un bloque de cerámica avanzada o un blanco de pulverización catódica).

Comprendiendo las ventajas y desventajas

Cada proceso tiene su propio conjunto de ventajas y limitaciones relacionadas con el costo, la complejidad y el rendimiento.

Complejidad geométrica y costo

La sinterización al vacío es muy eficaz para la producción en masa de piezas complejas de forma casi neta, lo que minimiza el posprocesamiento y el costo a escala.

El prensado isostático en caliente al vacío es típicamente más caro y mucho más lento. Debido a que la presión se aplica a lo largo de un solo eje, generalmente se limita a producir formas simples como discos, bloques y cilindros.

Densidad y propiedades alcanzables

El prensado isostático en caliente al vacío logra consistentemente las densidades finales más altas, a menudo superando el 99% de la densidad teórica del material. Esta falta de porosidad conduce a propiedades mecánicas superiores como la resistencia y la dureza.

Si bien la sinterización al vacío puede producir piezas altamente densas, es común cierta porosidad residual. La resistencia de una unión soldada depende completamente del diseño de la unión y de las propiedades del metal de aporte.

Cómo elegir el proceso adecuado

Su decisión debe guiarse por el requisito de ingeniería específico que necesita cumplir.

- Si su enfoque principal es unir componentes sólidos en un conjunto limpio y fuerte: La soldadura fuerte al vacío es la elección correcta y única para esta tarea.

- Si su enfoque principal es producir de manera rentable piezas con formas complejas a partir de un polvo: La sinterización al vacío es el estándar de la industria para este objetivo.

- Si su enfoque principal es lograr la máxima densidad y rendimiento mecánico de un polvo, especialmente con materiales difíciles de sinterizar: El prensado isostático en caliente al vacío es la herramienta necesaria, a pesar de sus limitaciones geométricas.

En última instancia, seleccionar el proceso térmico adecuado consiste en hacer coincidir el mecanismo con su material y objetivo final.

Tabla resumen:

| Proceso | Material de partida | Uso de presión | Objetivo del producto final |

|---|---|---|---|

| Soldadura fuerte al vacío | Componentes sólidos | No | Conjunto multicomponente |

| Sinterización al vacío | Polvo | No | Pieza única densificada |

| Prensado isostático en caliente al vacío | Polvo | Sí | Pieza única ultradensa |

¿Tiene dificultades para seleccionar el proceso de vacío adecuado para sus materiales? ¡KINTEK puede ayudarle! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios soluciones avanzadas de hornos de alta temperatura, incluyendo Hornos de Mufla, Tubulares, Rotatorios, Hornos de Vacío y Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus requisitos experimentales únicos, ya sea que necesite unir componentes, consolidar polvos o lograr la máxima densidad. ¡Contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden mejorar la eficiencia y el rendimiento de su fabricación!

Guía Visual

Productos relacionados

- Horno de Vacío de Prensa Caliente Máquina de Prensa de Vacío Calentado

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Cuáles son las ventajas de usar una prensa caliente de laboratorio para películas de F-MWCNT? Aumenta el factor de potencia en un 400%

- ¿Cuáles son las ventajas de los hornos de prensa en caliente al vacío? Logre una densidad y pureza de material superiores

- ¿Qué papel juega una prensa caliente de laboratorio de alto rendimiento en el curado? Desbloquee una resistencia superior de los compuestos

- ¿Qué es un horno de prensa en caliente al vacío? Desbloquee un rendimiento superior de los materiales

- ¿Qué papel juega una prensa de alta presión en la preparación de pellets de muestra de zinc? Optimizar la reducción carbotérmica