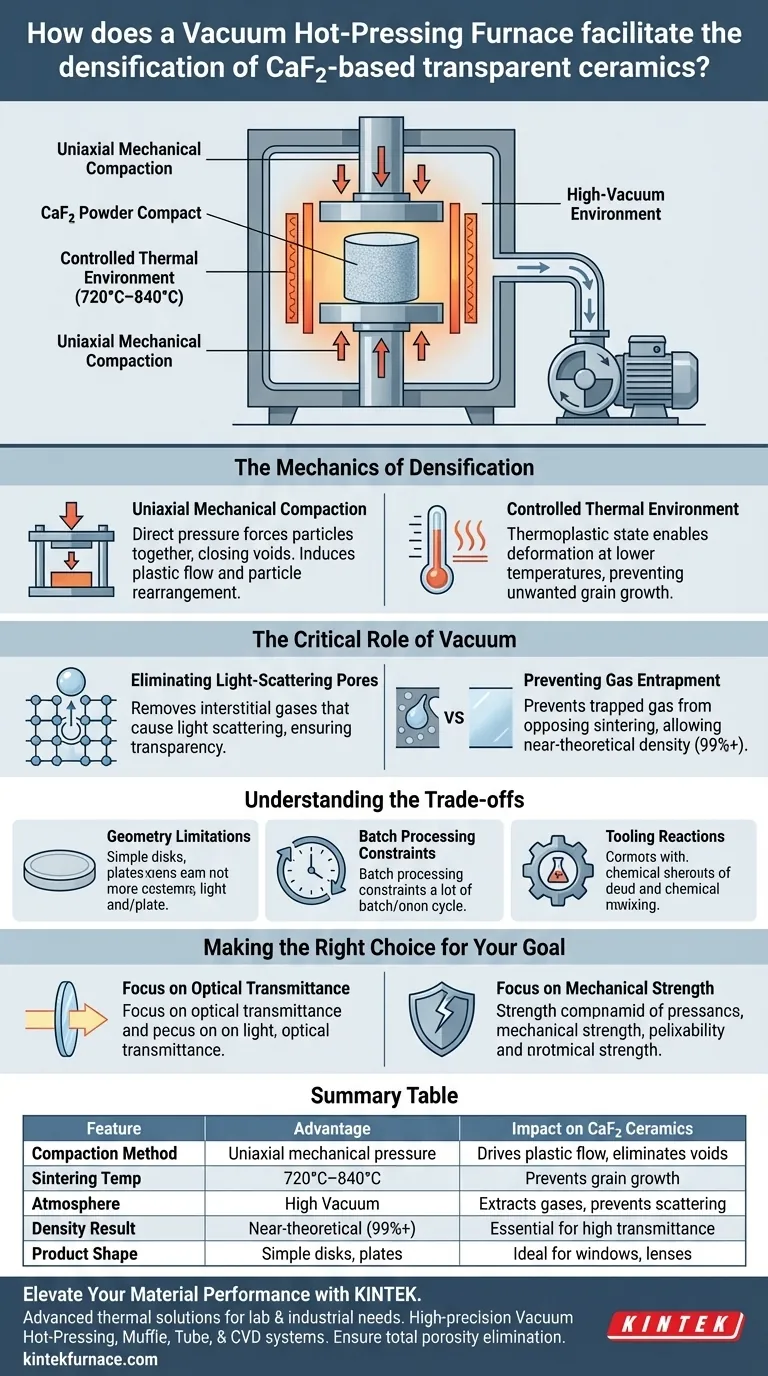

Un horno de prensado en caliente al vacío facilita la densificación de cerámicas transparentes a base de CaF2 al combinar eficazmente el calentamiento conductivo simultáneo con la compactación mecánica uniaxial. Este enfoque de doble acción impulsa la reorganización de partículas y el flujo plástico, permitiendo que el material alcance una densidad cercana a la teórica a temperaturas significativamente más bajas (típicamente 720 °C–840 °C) que los métodos de sinterización convencionales. Al procesar al vacío, el sistema también elimina los gases intersticiales, eliminando los poros residuales que causan la dispersión de la luz y comprometen la transparencia óptica.

Conclusión Clave Lograr una alta transmitancia óptica en cerámicas requiere la eliminación total de la porosidad interna. El prensado en caliente al vacío resuelve esto al sustituir el calor extremo por presión mecánica, forzando la densificación del material y extrayendo simultáneamente los gases atrapados para prevenir la formación de poros.

La Mecánica de la Densificación

Compactación Mecánica Uniaxial

El principal impulsor de la densificación en este proceso es la fuerza mecánica, típicamente aplicada a través de prensas hidráulicas. A diferencia de la sinterización sin presión, que se basa únicamente en la energía térmica y la tensión superficial, el prensado en caliente aplica presión externa directa.

Esta presión fuerza físicamente las partículas del polvo de CaF2 a unirse. Induce flujo plástico y reorganización de partículas, cerrando efectivamente los vacíos entre partículas que de otro modo permanecerían abiertos.

Entorno Térmico Controlado

Si bien la presión hace el trabajo pesado, la temperatura sigue siendo una variable crítica. El horno opera dentro de una ventana específica, citada en su contexto principal como 720 °C–840 °C para estos materiales.

A estas temperaturas, el polvo cerámico se vuelve termoplástico. Este estado permite que el material se deforme bajo la presión aplicada, llenando huecos y densificándose rápidamente sin necesidad del calor extremo que desencadena un crecimiento de grano no deseado.

El Papel Crítico del Vacío

Eliminación de Poros que Dispersan la Luz

Para que una cerámica sea transparente, debe estar prácticamente libre de porosidad. Incluso los poros microscópicos actúan como centros de dispersión, volviendo un material claro opaco o lechoso.

El entorno de alto vacío evacúa continuamente la cámara durante la fase de calentamiento. Esto elimina los gases adsorbidos y las impurezas volátiles de las superficies del polvo antes de que los poros se cierren.

Prevención del Atrapamiento de Gases

Si estos gases no se eliminaran antes de la densificación, quedarían atrapados dentro de los poros que se cierran. El gas atrapado crea una presión interna que se opone a la sinterización, haciendo imposible lograr la densidad relativa del 99 %+ requerida para una alta transmitancia.

Comprensión de las Compensaciones

Limitaciones Geométricas

Si bien es efectivo, el prensado en caliente uniaxial está geométricamente restringido. Debido a que la presión se aplica desde una dirección (generalmente arriba y abajo), este método se limita generalmente a formas simples como discos planos, placas o cilindros. Las geometrías 3D complejas a menudo requieren post-procesamiento o métodos de sinterización alternativos.

Restricciones de Procesamiento por Lotes

El prensado en caliente al vacío es inherentemente un proceso por lotes, no continuo. Los tiempos de ciclo para calentar, mantener bajo presión y enfriar pueden ser largos. Esto generalmente reduce el rendimiento y aumenta el costo por unidad en comparación con la sinterización sin presión.

Reacciones de Herramientas

El proceso utiliza típicamente troqueles de grafito para soportar altas temperaturas y presión. A temperaturas elevadas, existe el riesgo de difusión de carbono o reacción química con el material cerámico, lo que puede requerir un rectificado o pulido superficial posterior para eliminarlo.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la utilidad de un horno de prensado en caliente al vacío para cerámicas de CaF2, considere sus objetivos finales específicos:

- Si su enfoque principal es la Transmitancia Óptica: Priorice un período de mantenimiento de alto vacío antes de aplicar la presión máxima para garantizar que todos los gases intersticiales se evacúen por completo, previniendo la porosidad residual.

- Si su enfoque principal es la Resistencia Mecánica: optimice la relación presión-temperatura para lograr la densidad completa a la temperatura más baja posible, ya que esto inhibe el crecimiento de grano y preserva la microestructura fina del material.

La sinergia del vacío y la presión es el método definitivo para producir cerámicas transparentes de alto rendimiento donde la porosidad no puede ser tolerada.

Tabla Resumen:

| Característica | Ventaja del Prensado en Caliente al Vacío | Impacto en Cerámicas de CaF2 |

|---|---|---|

| Método de Compactación | Presión mecánica uniaxial | Impulsa el flujo plástico y elimina los vacíos internos |

| Temp. de Sinterización | 720 °C–840 °C (Baja temperatura) | Previene el crecimiento de grano manteniendo la microestructura |

| Atmósfera | Entorno de alto vacío | Extrae gases intersticiales para prevenir la dispersión de la luz |

| Resultado de Densidad | Cercana a la teórica (99 %+) | Esencial para alta transmitancia óptica y claridad |

| Forma del Producto | Discos simples, placas, cilindros | Ideal para ventanas ópticas y blancos de lentes |

Mejore el Rendimiento de su Material con KINTEK

Maximice la transmitancia óptica y la resistencia mecánica de sus cerámicas transparentes con las soluciones térmicas avanzadas de KINTEK. Respaldado por I+D experto y fabricación de clase mundial, KINTEK ofrece sistemas de Prensado en Caliente al Vacío, Mufla, Tubo y CVD de alta precisión adaptados para necesidades especializadas de laboratorio e industriales. Ya sea que necesite compactación uniaxial precisa o hornos de alta temperatura personalizables, nuestros equipos garantizan la eliminación total de la porosidad para sus aplicaciones más exigentes.

¿Listo para optimizar su proceso de densificación? ¡Contacte a nuestros expertos técnicos hoy mismo para discutir los requisitos únicos de su proyecto!

Guía Visual

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

La gente también pregunta

- ¿Por qué se prefiere un horno de sinterización por prensado en caliente al vacío (VHPS) para las superaleaciones de alta entropía AlxCoCrFeNi? Lograr una densidad del 99%

- ¿Qué materiales se pueden densificar con una prensa de vacío y cuáles son sus aplicaciones? Descubra la densificación de materiales de alto rendimiento

- ¿Qué ventajas demuestra un horno de prensado en caliente al vacío para los compuestos Fe-Cu-Ni-Sn-VN? Preparación superior de la nanoestructura

- ¿Qué características de control de temperatura tienen los hornos de prensa caliente al vacío? Logre precisión en el procesamiento de materiales a alta temperatura

- ¿Por qué el equipo de Prensa Caliente al Vacío se considera una piedra angular de la fabricación moderna? Descubra la densidad y pureza superiores de los materiales

- ¿Qué papel juega un horno de prensado en caliente al vacío en la síntesis de TiBw/TA15? Mejora el rendimiento de los compuestos in situ

- ¿Para qué se utiliza una prensa de vacío? Logre una unión impecable y la transformación de materiales

- ¿Cómo facilitan el equipo de prensado en caliente al vacío o sinterización sin presión la preparación de GdEuZrO? Lograr alta densidad