En resumen, el equipo de Prensa Caliente al Vacío es una piedra angular de la fabricación moderna porque combina de manera única calor elevado, presión inmensa y una atmósfera de vacío controlada. Esta sinergia crea materiales con una densidad, resistencia y pureza excepcionales que son imposibles de lograr con métodos convencionales, permitiendo directamente la producción de componentes críticos para industrias de alto riesgo como la aeroespacial, médica y energética.

El desafío central en la fabricación avanzada no es solo dar forma a los materiales, sino controlar su estructura interna a nivel microscópico. El Prensado en Caliente al Vacío lo resuelve eliminando contaminantes y gases atmosféricos, lo que permite la consolidación perfecta de los materiales en un estado final denso y sin defectos.

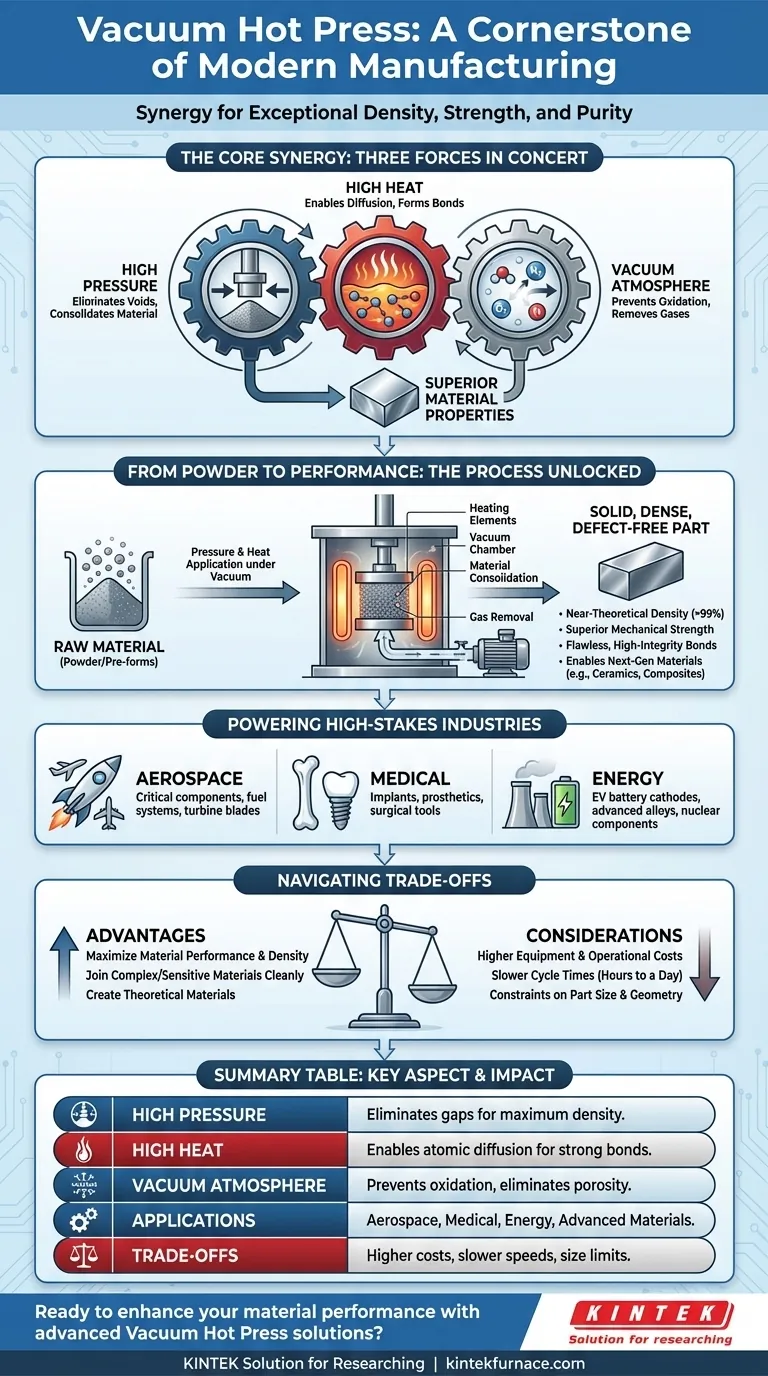

El Principio Fundamental: Una Sinergia de Fuerzas

El Prensado en Caliente al Vacío no se trata solo de calentar y comprimir un material. Es la combinación precisa de tres factores ambientales que trabajan en concierto, cada uno resolviendo un problema específico.

El Papel de la Alta Presión

La presión es la fuerza principal para la consolidación. Al aplicar una fuerza inmensa y uniforme, el equipo prensa físicamente polvos o preformas de materiales, eliminando los huecos y vacíos entre las partículas. Esta fuerza mecánica es el primer paso para lograr la máxima densidad.

El Papel del Calor Elevado

El calor proporciona la energía para la difusión y la unión. A medida que aumenta la temperatura, los átomos en la superficie de las partículas del material se vuelven más móviles. Esto les permite moverse a través de los límites y formar enlaces metalúrgicos o cerámicos fuertes y permanentes, transformando un polvo comprimido en una pieza sólida y monolítica.

El Papel Crítico del Vacío

El vacío es el factor decisivo que eleva el proceso. Al hacer el vacío, se eliminan los gases atmosféricos (principalmente oxígeno y nitrógeno) de la cámara. Esto tiene dos efectos críticos:

- Previene la Oxidación y la Contaminación: Sin oxígeno, materiales sensibles como el titanio o las aleaciones avanzadas pueden procesarse a altas temperaturas sin formar capas de óxido quebradizas, que degradan el rendimiento.

- Elimina la Porosidad: El vacío extrae los gases atrapados del interior del material mientras se presiona. Esto evita la formación de bolsas de aire microscópicas (porosidad), un defecto común que debilita gravemente los componentes.

Por Qué Este Proceso Abre la Puerta a Aplicaciones Avanzadas

La capacidad de controlar la presión, el calor y la atmósfera simultáneamente permite obtener propiedades de los materiales que de otro modo serían inalcanzables. Esto se traduce directamente en componentes más fuertes, más ligeros y más fiables.

Logrando una Densidad Casi Teórica

Al eliminar la porosidad, el Prensado en Caliente al Vacío puede producir piezas con más del 99% de densidad. Esta densidad extrema está directamente relacionada con una resistencia mecánica, dureza y resistencia al desgaste superiores, lo cual es crítico para componentes como pastillas de freno, herramientas de corte y blindajes corporales.

Creando Uniones Impecables y de Alta Integridad

En procesos como la unión por difusión y la soldadura fuerte al vacío, el ambiente de vacío prístino es esencial. Permite la unión de materiales disímiles o complejos sin el uso de fundente, que puede introducir contaminantes. Esto resulta en uniones limpias, fuertes y a prueba de fugas, vitales para los sistemas de combustible aeroespaciales y los implantes médicos.

Fabricando Materiales de Próxima Generación

Muchos materiales avanzados, como las cerámicas técnicas y los compuestos de matriz metálica, no pueden procesarse eficazmente al aire libre. El Prensado en Caliente al Vacío proporciona el entorno controlado necesario para sinterizar estos materiales, lo que permite innovaciones en todo, desde los cátodos de baterías de vehículos eléctricos hasta las palas de turbinas.

Comprendiendo las Ventajas y Desventajas

Aunque es potente, el Prensado en Caliente al Vacío es un proceso especializado con consideraciones específicas. No es un reemplazo universal para todas las técnicas de fabricación.

Mayores Costos de Equipo y Operacionales

Los sistemas de Prensado en Caliente al Vacío son complejos y costosos de adquirir y mantener en comparación con las prensas hidráulicas estándar o los hornos convencionales. La necesidad de bombas de vacío robustas y controles precisos aumenta la inversión inicial y los gastos operativos.

Tiempos de Ciclo Más Lentos

Calentar un componente, aplicar presión, mantenerlo a temperatura y enfriarlo, todo dentro de un vacío, es un proceso inherentemente lento. Los tiempos de ciclo pueden variar desde varias horas hasta un día completo, lo que lo hace inadecuado para la producción de gran volumen y bajo costo de productos básicos.

Restricciones en el Tamaño y la Geometría de las Piezas

El tamaño del componente final está limitado por las dimensiones de la cámara de prensa y las capacidades de los elementos calefactores. Aunque existen prensas grandes, representan una inversión de capital significativa.

Tomando la Decisión Correcta para su Objetivo

En última instancia, la decisión de utilizar una Prensa Caliente al Vacío depende de los requisitos de rendimiento final de su componente.

- Si su enfoque principal es el máximo rendimiento y densidad del material: El Prensado en Caliente al Vacío es el estándar de oro para crear componentes con la mayor resistencia, dureza y fiabilidad posibles.

- Si su enfoque principal es unir materiales complejos o sensibles sin contaminación: El entorno de vacío es innegociable para lograr uniones limpias y de alta integridad a través de procesos como la unión por difusión o la soldadura fuerte al vacío.

- Si su enfoque principal es la producción de piezas simples en grandes volúmenes y a bajo costo: Debe sopesar las importantes ganancias de rendimiento frente a los mayores costos y los tiempos de ciclo más lentos del Prensado en Caliente al Vacío.

Esta tecnología empodera a ingenieros y científicos para crear materiales que antes eran solo teóricos, convirtiéndola en una herramienta indispensable para construir el futuro.

Tabla Resumen:

| Aspecto Clave | Descripción |

|---|---|

| Alta Presión | Elimina huecos y vacíos para una máxima densidad y consolidación. |

| Calor Elevado | Permite la difusión y unión atómica para piezas sólidas y monolíticas. |

| Atmósfera de Vacío | Previene la oxidación, elimina gases y elimina la porosidad para una mayor pureza. |

| Aplicaciones | Utilizado en la industria aeroespacial, implantes médicos, componentes energéticos y materiales avanzados. |

| Ventajas y Desventajas | Mayores costos, tiempos de ciclo más lentos y limitaciones de tamaño en comparación con los métodos convencionales. |

¿Listo para mejorar el rendimiento de su material con soluciones avanzadas de Prensa Caliente al Vacío? En KINTEK, aprovechamos una excepcional I+D y fabricación interna para proporcionar a diversos laboratorios soluciones de hornos de alta temperatura, incluidos hornos de vacío y atmósfera y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que cumplimos con precisión sus requisitos experimentales únicos para una densidad, resistencia y pureza superiores. Contáctenos hoy para discutir cómo podemos apoyar sus objetivos de fabricación de alto riesgo.

Guía Visual

Productos relacionados

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de Vacío de Prensa Caliente Máquina de Prensa de Vacío Calentado

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Máquina de horno de prensado en caliente al vacío para laminar y calentar

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

La gente también pregunta

- ¿Cómo contribuye el equipo de Prensado en Caliente al Vacío al sector de la generación de energía y electricidad? Aumente la eficiencia y la durabilidad

- ¿Qué materiales se pueden densificar con una prensa de vacío y cuáles son sus aplicaciones? Descubra la densificación de materiales de alto rendimiento

- ¿Cuáles son las ventajas de los hornos de prensa en caliente al vacío? Logre una densidad y pureza de material superiores

- ¿Cuáles son los beneficios generales del prensado en caliente en la fabricación? Logre un Rendimiento y Precisión Superiores

- ¿Qué es un horno de prensa en caliente al vacío? Desbloquee un rendimiento superior de los materiales