En el corazón de la capacidad de un horno de prensa caliente al vacío reside un sistema sofisticado diseñado para una precisión térmica absoluta. Estos hornos logran esto mediante una combinación de zonas de calentamiento aisladas, sensores de temperatura de alta precisión como termopares y sistemas avanzados controlados por computadora. Juntos, estos componentes aseguran una distribución uniforme del calor en la pieza de trabajo y permiten la ejecución de ciclos térmicos complejos y repetibles.

Un horno de prensa caliente al vacío hace más que solo calentarse. Su función principal es proporcionar un ambiente inerte y libre de contaminación donde la temperatura se pueda manipular con extrema precisión, un requisito para crear materiales avanzados con propiedades específicas y predecibles.

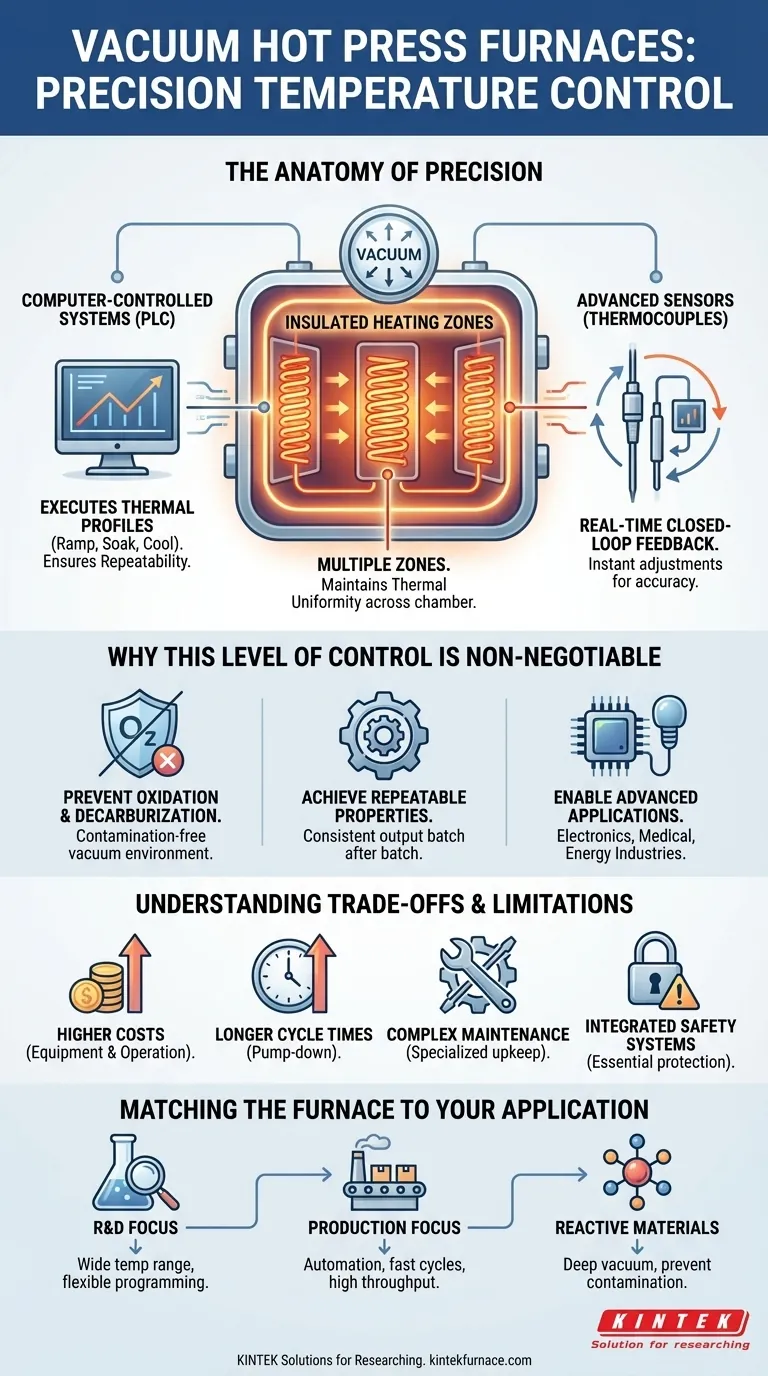

La anatomía del control preciso de la temperatura

Comprender cómo estos hornos gestionan el calor es clave para apreciar su valor en la fabricación y la investigación avanzadas. El sistema de control no es un solo componente, sino un trío de tecnologías integradas que funcionan al unísono.

Sistemas controlados por computadora: El cerebro de la operación

Todo el proceso está gobernado por un controlador lógico programable (PLC) o un sistema informático dedicado. Este controlador actúa como el cerebro central, ejecutando perfiles térmicos preprogramados con alta fidelidad.

Los operadores pueden definir tasas de calentamiento precisas (rampas), tiempos de mantenimiento (soaks) y tasas de enfriamiento. Esta automatización asegura que cada ciclo de producción sea idéntico, lo cual es crítico para el control de calidad y la validación del proceso.

Zonas de calentamiento aisladas: Asegurando la uniformidad

Un desafío clave a altas temperaturas es mantener la uniformidad térmica, evitando puntos calientes o fríos que podrían arruinar un componente. Los hornos de vacío resuelven esto con múltiples zonas de calentamiento, gestionadas de forma independiente.

Cada zona tiene sus propios elementos calefactores y sensores. El controlador central ajusta constantemente la potencia de cada zona, asegurando que toda la cámara y el material dentro de ella mantengan una temperatura constante según lo especificado por la receta del proceso.

Sensores de temperatura avanzados: El bucle de retroalimentación

Los termopares de alta precisión son los "nervios" del sistema. Colocados estratégicamente dentro de la cámara del horno, proporcionan datos de temperatura constantes y en tiempo real al controlador.

Esta retroalimentación de circuito cerrado es lo que permite que el sistema reaccione instantáneamente a cualquier desviación, realizando los ajustes de temperatura precisos necesarios para mantener el perfil. Esto es esencial para procesos como la sinterización o el crecimiento de cristales, donde incluso las fluctuaciones menores de temperatura pueden comprometer el producto final.

Por qué este nivel de control es innegociable

La combinación de un entorno de vacío y un control térmico preciso permite procesos que son imposibles en un horno de atmósfera estándar.

Prevención de la oxidación y descarburización

El beneficio principal del vacío es la eliminación de gases atmosféricos, especialmente oxígeno. Esto previene reacciones químicas no deseadas como la oxidación, que pueden degradar o destruir materiales metálicos y no metálicos sensibles a altas temperaturas.

Lograr propiedades de material repetibles

Procesos como el recocido, la soldadura fuerte y la sinterización dependen de ciclos térmicos específicos para lograr la microestructura y las propiedades del material deseadas. La capacidad de programar y repetir estos ciclos exactamente es lo que asegura una producción consistente y de alta calidad lote tras lote.

Habilitación de aplicaciones avanzadas

Esta tecnología es fundamental para producir componentes para las industrias electrónica, médica y energética. Desde el crecimiento de gemas artificiales hasta la purificación de materiales a alta temperatura, el entorno controlado es lo que hace posible estos procesos de fabricación modernos.

Comprensión de las compensaciones y limitaciones

Aunque potente, la tecnología de prensa caliente al vacío viene con consideraciones específicas que deben sopesarse.

Mayores costos de equipo y operativos

Estos hornos representan una inversión de capital significativa en comparación con los hornos atmosféricos estándar. La complejidad de las bombas de vacío, los sistemas de control y la construcción de la cámara eleva el costo.

Tiempos de ciclo más largos

Lograr un alto vacío no es instantáneo. El tiempo de "bombeo" requerido para evacuar la cámara se suma al tiempo total del ciclo, lo que puede ser un factor en la planificación de la producción de alto volumen.

Requisitos de mantenimiento complejos

Mantener la integridad del sistema de vacío es fundamental. Los sellos, bombas y sensores requieren un mantenimiento regular y especializado para prevenir fugas y asegurar un funcionamiento confiable. Esto a menudo requiere técnicos más altamente calificados que un horno convencional.

Sistemas de seguridad integrados

Debido a las altas temperaturas y energías involucradas, estos hornos están equipados con robustas características de seguridad. Sistemas como alarmas de sobretemperatura, interbloqueos de enfriamiento por agua y protección contra sobretensión no son opcionales, son esenciales para un funcionamiento seguro y confiable.

Adaptar el horno a su aplicación

Elegir la configuración de horno adecuada depende enteramente de su objetivo final. La clave es hacer coincidir las capacidades del horno con las demandas específicas de su material y proceso.

- Si su enfoque principal es la investigación y el desarrollo: Priorice un horno con un amplio rango de temperatura de funcionamiento (por ejemplo, hasta 2400 °C) y una programación altamente flexible para explorar diferentes comportamientos de los materiales.

- Si su enfoque principal es la producción de alto volumen: Enfatice la automatización, los tiempos de ciclo rápidos (incluido el bombeo) y un control de proceso robusto y repetible para maximizar el rendimiento y la calidad.

- Si su enfoque principal es el procesamiento de materiales altamente reactivos: La calidad del sistema de vacío es primordial. Invierta en un sistema capaz de lograr el vacío profundo necesario para evitar cualquier contaminación.

Comprender estas características de control le permite seleccionar y utilizar esta tecnología para lograr resultados de materiales superiores.

Tabla resumen:

| Característica | Descripción |

|---|---|

| Sistemas controlados por computadora | Utiliza PLC o computadoras para ciclos precisos de calentamiento, mantenimiento y enfriamiento, asegurando la repetibilidad y la automatización. |

| Zonas de calentamiento aisladas | Múltiples zonas con control independiente para mantener la uniformidad térmica y prevenir puntos calientes/fríos. |

| Sensores de temperatura avanzados | Termopares de alta precisión proporcionan retroalimentación en tiempo real para el control de bucle cerrado y ajustes instantáneos. |

| Entorno de vacío | Elimina el oxígeno para prevenir la oxidación y descarburización, permitiendo un procesamiento libre de contaminación. |

| Sistemas de seguridad | Incluye alarmas de sobretemperatura, interbloqueos de enfriamiento por agua y protección contra sobretensión para un funcionamiento confiable. |

Aprovechando una excepcional I+D y fabricación interna, KINTEK ofrece a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, de tubo, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Ya sea que se encuentre en I+D, producción de alto volumen o manipulación de materiales reactivos, nuestra experiencia garantiza un control térmico superior y resultados consistentes. Contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden mejorar su procesamiento de materiales e impulsar la innovación en sus proyectos.

Guía Visual

Productos relacionados

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de Vacío de Prensa Caliente Máquina de Prensa de Vacío Calentado

- Máquina de horno de prensado en caliente al vacío para laminar y calentar

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de tratamiento térmico al vacío de molibdeno

La gente también pregunta

- ¿Cuáles son los componentes principales de un horno de prensa en caliente al vacío? Domina los sistemas centrales para el procesamiento preciso de materiales

- ¿Cuáles son las ventajas de los hornos de prensa en caliente al vacío? Logre una densidad y pureza de material superiores

- ¿Qué es un horno de prensa en caliente al vacío? Desbloquee un rendimiento superior de los materiales

- ¿Qué parámetros de proceso deben optimizarse para materiales específicos en un horno de prensa en caliente al vacío? Lograr densidad y microestructura óptimas

- ¿Cuáles son los beneficios generales del prensado en caliente en la fabricación? Logre un Rendimiento y Precisión Superiores