En esencia, una prensa caliente al vacío (VHP, por sus siglas en inglés) es un horno especializado que aplica simultáneamente alta temperatura, alta presión y un entorno de vacío a los materiales. Esta combinación permite la densificación, unión o sinterización de materiales avanzados como cerámicas, metales y compuestos, logrando propiedades imposibles de obtener solo con métodos de calentamiento convencionales.

El verdadero valor de una prensa caliente al vacío es su capacidad para crear materiales excepcionalmente puros, densos y resistentes. Al eliminar el aire y otros gases, el vacío previene la oxidación y la contaminación, mientras que el calor y la presión trabajan juntos para eliminar los vacíos internos y crear una estructura sólida y monolítica.

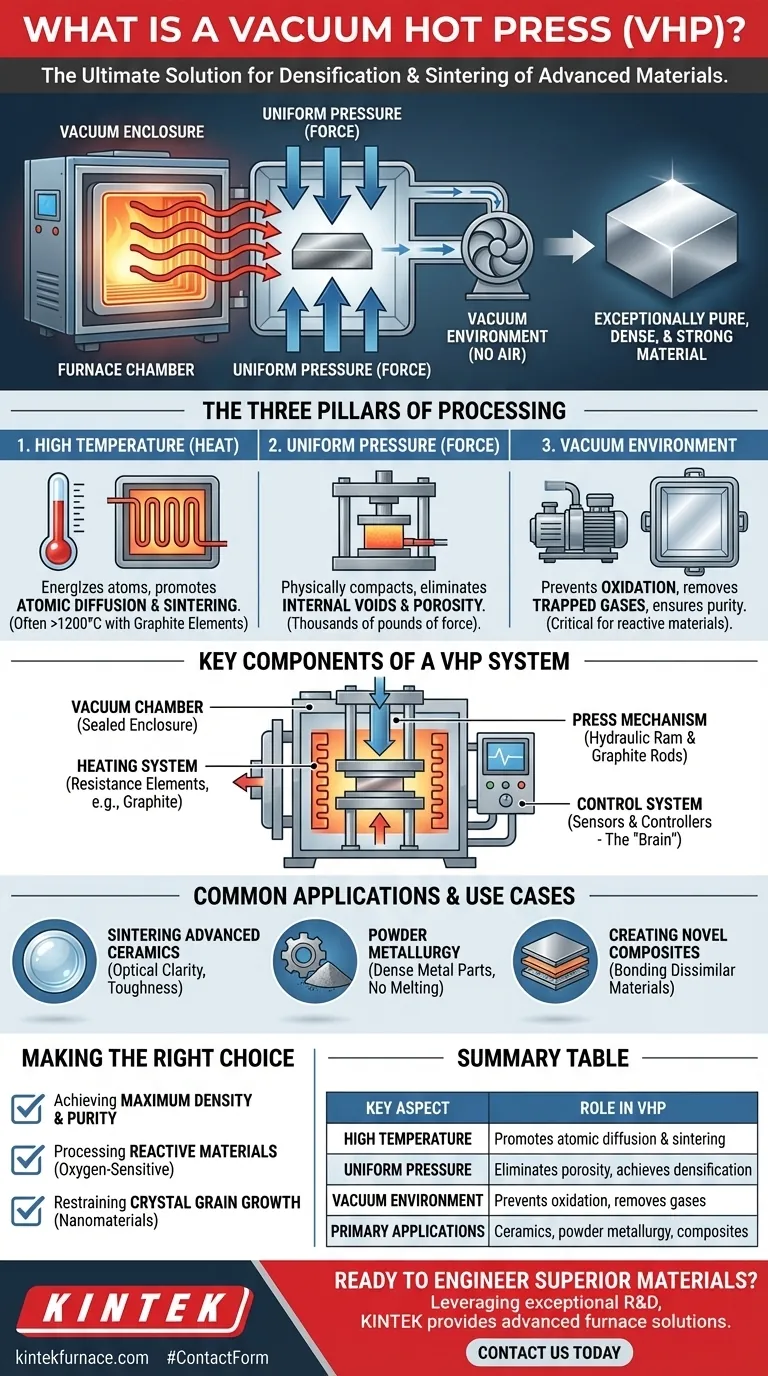

Cómo funciona una prensa caliente al vacío: Los tres pilares del procesamiento

Las capacidades únicas de una VHP provienen del control preciso y simultáneo de tres factores ambientales: calor, presión y vacío. Cada uno desempeña un papel distinto y crítico en la transformación de polvos crudos o piezas preformadas en un producto final altamente diseñado.

El papel de la alta temperatura (Calor)

Una VHP se construye alrededor de un horno de alta temperatura, que a menudo utiliza elementos calefactores de grafito capaces de alcanzar los 1200 °C o más. Este calor intenso no está destinado a fundir el material, sino a energizar sus átomos.

Esta energía promueve la difusión atómica, permitiendo que las partículas se unan y se fusionen en sus puntos de contacto. El proceso se conoce como sinterización.

La función de la presión uniforme (Fuerza)

Simultáneamente, un mecanismo de prensa hidráulica ejerce miles de libras de fuerza sobre el material. Esta inmensa presión uniforme compacta físicamente el material.

El objetivo principal de esta presión es cerrar los espacios y eliminar la porosidad (vacíos) entre las partículas iniciales. Esta es la clave para lograr una densificación casi total y una resistencia mecánica superior.

La importancia crítica del vacío

Todo el proceso tiene lugar dentro de una cámara sellada donde un generador de vacío elimina el aire. Este entorno de baja presión es posiblemente la característica más crítica.

Primero, previene la oxidación y otras reacciones químicas que ocurrirían si los materiales reactivos se calentaran en presencia de aire. Segundo, elimina los gases atrapados dentro del material mismo, que de otro modo impedirían la densificación completa y crearían defectos estructurales.

Comprensión de los componentes clave

Una prensa caliente al vacío es un sistema de componentes integrados, cada uno con una función específica. Comprender estas partes aclara cómo la máquina logra un control tan preciso.

La cámara de vacío

Este es el recinto sellado que contiene el horno, la prensa y el material que se está procesando. Está diseñado para soportar tanto las altas temperaturas internas como la presión atmosférica externa cuando se aplica el vacío.

El sistema de calefacción

Este sistema genera y controla el calor. Típicamente consta de elementos calefactores de resistencia (como grafito) y una cámara bien aislada para garantizar la uniformidad y eficiencia de la temperatura.

El mecanismo de prensa

Generalmente un pistón hidráulico, este componente aplica la fuerza controlada y alta requerida para la compactación. A menudo se utilizan varillas de extremo de grafito para transferir esta fuerza a la pieza de trabajo dentro de la zona caliente del horno.

El sistema de control

Este es el cerebro de la VHP. Sensores y controladores avanzados monitorean y regulan los niveles de temperatura, presión y vacío durante todo el proceso, asegurando que el ciclo sea repetible y adaptado con precisión a los requisitos del material.

Aplicaciones y casos de uso comunes

La capacidad de producir materiales de alta densidad y pureza hace que la VHP sea indispensable en la investigación avanzada y en entornos de producción especializados.

Sinterización de cerámicas avanzadas

Las VHP se utilizan para crear cerámicas transparentes y de alto rendimiento. El proceso elimina los poros microscópicos que de otro modo dispersarían la luz o actuarían como puntos de fallo, dando como resultado materiales con una claridad óptica y una tenacidad mecánica excepcionales.

Metalurgia de polvos

Para metales refractarios y otras aleaciones en polvo, el proceso VHP crea piezas totalmente densas sin necesidad de fundir el material. Esto es crucial para componentes de alto rendimiento utilizados en aplicaciones aeroespaciales e industriales.

Creación de nuevos materiales compuestos

La VHP es esencial para unir materiales disímiles, como compuestos de carbono o híbridos cerámica-metal. El entorno controlado garantiza una unión fuerte entre las capas sin degradar los materiales constituyentes.

Tomar la decisión correcta para su objetivo

Decidir si esta tecnología se adapta a sus necesidades depende completamente del resultado material deseado.

- Si su enfoque principal es lograr la máxima densidad y pureza: La VHP es la herramienta definitiva, ya que elimina de forma única los vacíos internos y previene la contaminación atmosférica.

- Si está trabajando con materiales altamente reactivos al oxígeno: El entorno de vacío es innegociable, lo que hace que la VHP sea esencial para procesar materiales como ciertos metales, carburos y compuestos no metálicos.

- Si su objetivo es restringir el crecimiento del grano cristalino en nanomateriales: La combinación de temperaturas más bajas (en relación con la fusión total) y alta presión ayuda a producir materiales nanoestructurados densos sin que los granos se vuelvan más gruesos.

En última instancia, la prensa caliente al vacío es una herramienta poderosa para diseñar materiales a nivel fundamental, lo que permite la creación de componentes que definen la vanguardia de la tecnología.

Tabla de resumen:

| Aspecto clave | Función en el prensado caliente al vacío |

|---|---|

| Alta temperatura | Promueve la difusión atómica y la unión de partículas (sinterización). |

| Presión uniforme | Elimina la porosidad y logra una densificación casi total. |

| Entorno de vacío | Previene la oxidación y elimina los gases atrapados para lograr pureza. |

| Aplicaciones principales | Sinterización de cerámicas avanzadas, metalurgia de polvos, creación de compuestos. |

¿Listo para diseñar materiales superiores?

Aprovechando una I+D excepcional y una fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera controlada, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos.

Contáctenos hoy para discutir cómo nuestras soluciones de prensa caliente al vacío pueden ayudarlo a lograr la máxima densidad y pureza del material para sus aplicaciones más exigentes.

Guía Visual

Productos relacionados

- Horno de Vacío de Prensa Caliente Máquina de Prensa de Vacío Calentado

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Máquina de horno de prensado en caliente al vacío para laminar y calentar

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Qué papel juega una prensa de alta presión en la preparación de pellets de muestra de zinc? Optimizar la reducción carbotérmica

- ¿Qué es un horno de prensa en caliente al vacío? Desbloquee un rendimiento superior de los materiales

- ¿Qué papel juega una prensa caliente de laboratorio de alto rendimiento en el curado? Desbloquee una resistencia superior de los compuestos

- ¿Cuáles son las ventajas de usar una prensa caliente de laboratorio para películas de F-MWCNT? Aumenta el factor de potencia en un 400%

- ¿Qué consideraciones guían la selección de elementos calefactores y métodos de presurización para un horno de prensa en caliente al vacío?