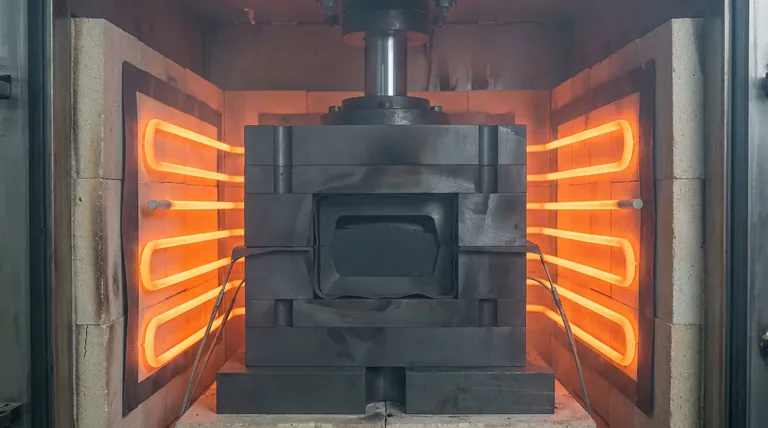

Los moldes de grafito de alta pureza funcionan como mucho más que recipientes pasivos; son componentes mecánicos activos esenciales para la densificación del Carburo de Silicio (SiC). En el proceso de prensado en caliente, estos moldes cumplen dos funciones críticas simultáneas: actúan como el recipiente de conformado preciso para el polvo cerámico y como el vehículo principal para transmitir una presión axial masiva a la muestra.

Conclusión Clave: El grafito de alta pureza proporciona la combinación única de conductividad térmica y resistencia mecánica a altas temperaturas requerida para sinterizar SiC. Actúa como un recipiente de conformado que facilita un calentamiento uniforme al tiempo que transmite presiones axiales extremas (>30 MPa) para impulsar la reorganización de partículas y la densificación.

El Doble Papel de Contención y Mecánica

La función principal del molde es tender el puente entre la simple contención y el procesamiento mecánico activo.

Conformación Geométrica Precisa

En el nivel más fundamental, el molde de grafito sirve como el recipiente para la conformación de la muestra.

Restringe el polvo de SiC, definiendo la geometría final del componente cerámico.

Dado que el grafito mantiene la estabilidad dimensional a temperaturas extremas, asegura que la muestra no se deforme ni colapse durante las etapas iniciales del sinterizado.

Transmisión de Alta Presión

A diferencia del sinterizado sin presión, el prensado en caliente depende de la fuerza para lograr la densidad.

El molde de grafito sirve como el componente central para la transmisión de presión.

Debe soportar presiones axiales superiores a 30 MPa sin fracturarse. El molde transfiere eficazmente la fuerza de los arietes hidráulicos directamente al polvo cerámico, impulsando la reorganización de partículas y eliminando los vacíos.

Funciones de Gestión Térmica

El Carburo de Silicio requiere altas temperaturas para sinterizarse, lo que hace que la gestión térmica sea tan crítica como la presión mecánica.

Garantizar un Calentamiento Uniforme

El grafito posee una excelente conductividad térmica.

Esta propiedad permite que el molde distribuya el calor de manera uniforme alrededor de la muestra de SiC, eliminando gradientes térmicos.

El calentamiento uniforme es vital para prevenir tensiones internas, agrietamientos o densificación desigual dentro del cuerpo cerámico.

Soportar Entornos Extremos

El sinterizado de SiC a menudo ocurre a temperaturas que fundirían o debilitarían otros materiales de herramientas.

El grafito de alta pureza mantiene su resistencia a altas temperaturas mucho más allá de los 2000 °C.

Esto permite que el proceso alcance la energía de activación necesaria para la densificación del SiC sin que el molde falle estructuralmente.

Interacción Superficial y Desmoldeo

La interfaz entre el molde y la cerámica es un punto crítico de falla si no se gestiona correctamente.

Prevención de Adhesión Química

A altas temperaturas, los polvos cerámicos pueden reaccionar o adherirse a las paredes del molde.

Para contrarrestar esto, los moldes de grafito de alta pureza se utilizan a menudo junto con papel de grafito.

Esto funciona como una capa de separación que evita que la muestra de SiC se adhiera al molde rígido, facilitando el desmoldeo y preservando el acabado superficial de la cerámica.

Creación de una Atmósfera Protectora

Aunque es principalmente una barrera física, el grafito también crea una microatmósfera reductora.

A altas temperaturas, el grafito consume el oxígeno residual, ayudando a suprimir la microoxidación en la superficie de la muestra.

Esto ayuda a mantener la integridad química del material, aunque es un beneficio secundario a los roles mecánicos.

Comprender las Compensaciones

Si bien el grafito de alta pureza es el estándar para el prensado en caliente, introduce limitaciones y riesgos específicos que deben gestionarse.

Vulnerabilidad a la Oxidación

El grafito se oxida rápidamente en el aire a altas temperaturas.

Para evitar la rápida degradación del molde (quemado), el prensado en caliente debe realizarse en una atmósfera de vacío o gas inerte.

En vacío, un molde puede durar más de 30 ciclos; en aire, puede durar solo 4-5 usos antes de perder precisión dimensional.

Riesgos de Difusión de Carbono

Existe el riesgo de interacción química entre el molde y la cerámica.

Los iones de carbono del molde pueden difundirse en el material cerámico a través de los límites de grano durante el sinterizado a alta temperatura.

Esto puede crear defectos o alterar las propiedades del material (como el rendimiento óptico o la conductividad eléctrica), lo que requiere una barrera (como papel de grafito) o un control cuidadoso del tiempo de sinterizado.

Tomar la Decisión Correcta para su Objetivo

Al diseñar un protocolo de prensado en caliente para Carburo de Silicio, la forma en que utilice el molde de grafito impacta sus métricas finales.

- Si su enfoque principal es la Densidad Máxima: Asegúrese de que el espesor de la pared del molde sea suficiente para soportar presiones axiales significativamente superiores a 30 MPa para maximizar el empaquetamiento de partículas.

- Si su enfoque principal es la Calidad de Superficie: Priorice el uso de revestimientos de papel de grafito de alta calidad para prevenir la unión por difusión y garantizar un desmoldeo limpio.

- Si su enfoque principal es la Eficiencia de Costos: Opere estrictamente dentro de un entorno de vacío o inerte para extender la vida útil del molde de grafito de usos de un solo dígito a docenas de ciclos.

El éxito en el prensado en caliente de SiC depende de tratar el molde de grafito no solo como un soporte, sino como un participante activo en la historia térmica y mecánica de la pieza.

Tabla Resumen:

| Categoría de Función | Rol Clave | Beneficio para Cerámicas de SiC |

|---|---|---|

| Mecánico | Transmisión de Presión | Permite una fuerza axial de >30 MPa para la eliminación de vacíos |

| Térmico | Distribución Uniforme del Calor | Elimina gradientes térmicos y tensiones internas |

| Conformación | Contención Geométrica | Asegura la estabilidad dimensional a >2000 °C |

| Interfaz | Protección de Superficie | Previene la adhesión química y la microoxidación |

| Vida Útil | Resistencia Ambiental | Dura 30+ ciclos en atmósferas de vacío/inertes |

Optimice su Sinterizado de SiC con la Experiencia de KINTEK

La fabricación de cerámicas de alto rendimiento requiere más que altas temperaturas; exige herramientas y sistemas térmicos diseñados con precisión. Respaldado por I+D y fabricación expertos, KINTEK ofrece una gama completa de hornos de alta temperatura para laboratorio, que incluyen sistemas de mufla, tubulares, rotatorios, de vacío y CVD, todos totalmente personalizables para satisfacer sus requisitos únicos de ciencia de materiales.

Ya sea que su objetivo sea la máxima densificación o una calidad de superficie superior en sus componentes de Carburo de Silicio, nuestras soluciones especializadas brindan la estabilidad térmica y el control de presión que necesita.

¿Listo para mejorar las capacidades de su laboratorio? Contáctenos hoy mismo para discutir sus necesidades de hornos personalizados.

Referencias

- Chang Zou, Xingzhong Guo. Microstructure and Properties of Hot Pressing Sintered SiC/Y3Al5O12 Composite Ceramics for Dry Gas Seals. DOI: 10.3390/ma17051182

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Elementos calefactores térmicos de disiliciuro de molibdeno MoSi2 para hornos eléctricos

- Máquina de horno de prensado en caliente al vacío para laminar y calentar

- Horno de Tubo de Condensación para Extracción y Purificación de Magnesio

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- 915MHz MPCVD Diamante Máquina de microondas Plasma Sistema de Deposición Química en Vapor Reactor

La gente también pregunta

- ¿Qué papel fundamental desempeña un horno de prensa en caliente al vacío en la producción de composites de Fe-Cu-Ni-Sn-VN? Dominando la producción de composites nanoestructurados.

- ¿Cuáles son las ventajas de usar un horno de prensado en caliente al vacío en comparación con el revestimiento explosivo? Obtenga resultados de precisión

- ¿Cómo funciona el mecanismo de calentamiento del Sinterizado por Plasma de Chispa (SPS)? Mejora la Fabricación de Compuestos de TiC/SiC

- ¿Por qué se requiere una atmósfera de argón durante el SPS de aleaciones Ti-6Al-4Zr-4Nb? Proteja su titanio de alto rendimiento

- ¿Qué problema específico aborda el entorno de vacío dentro de un horno de prensa en caliente al vacío?

- ¿Qué es una prensa isostática en caliente al vacío y cuál es su función principal? Desbloquea el Procesamiento Avanzado de Materiales

- ¿Para qué se utiliza una prensa en caliente? Fabricar materiales densos y de alto rendimiento

- ¿Para qué se utiliza el Prensado en Caliente al Vacío en los objetivos cerámicos y de metal en polvo? Lograr una densidad y pureza superiores