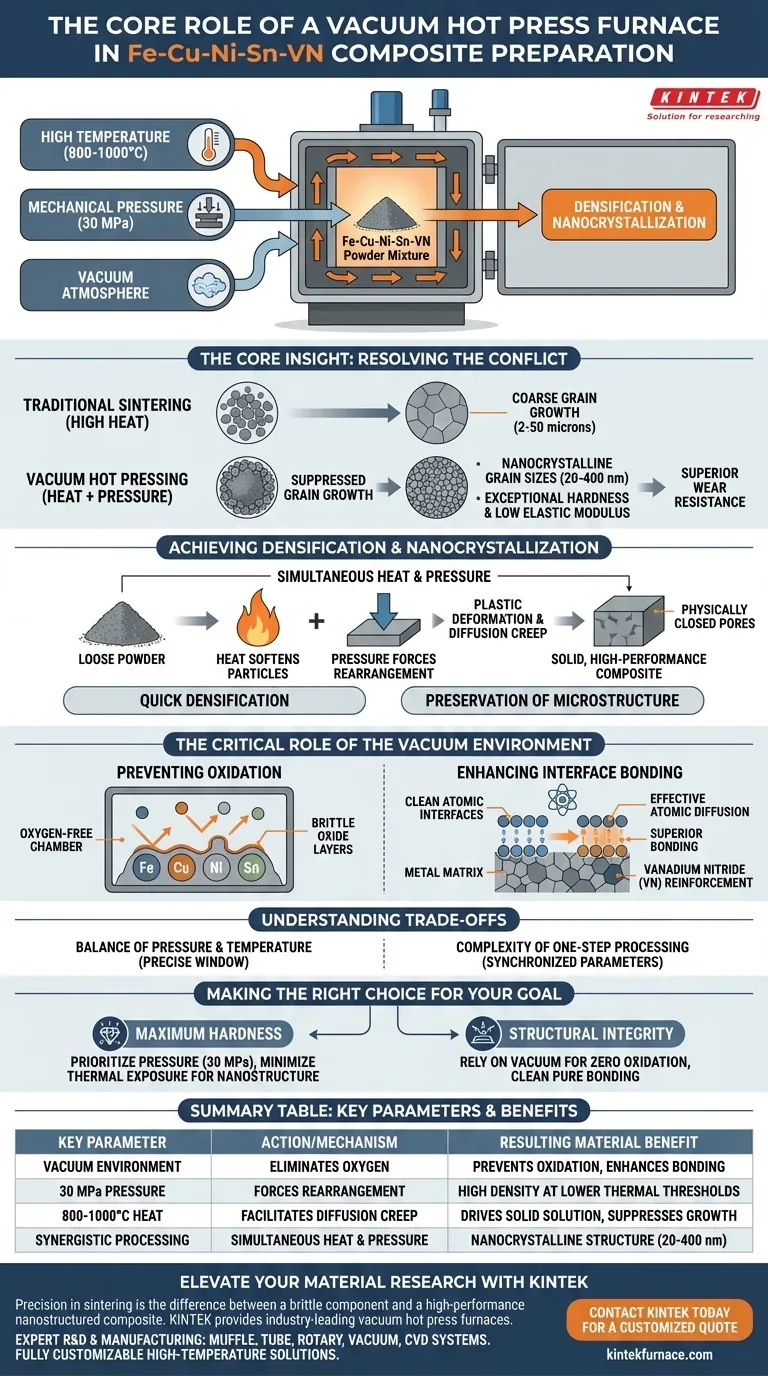

El horno de prensa en caliente al vacío actúa como el entorno de procesamiento definitivo para la síntesis de composites de Fe-Cu-Ni-Sn-VN de alto rendimiento.

Al aplicar simultáneamente altas temperaturas (800-1000°C), presión mecánica (30 MPa) y una atmósfera de vacío, el horno impulsa la densificación y la nanocristalización. Este proceso promueve la deformación plástica y la fluencia por difusión de las partículas en polvo, lo que resulta en un material nanoestructurado con una dureza excepcional y un bajo módulo elástico.

La Perspicacia Clave El horno de prensa en caliente al vacío resuelve el conflicto entre la densificación y el crecimiento del grano. Utiliza la presión mecánica para forzar la densidad a umbrales térmicos más bajos, suprimiendo así el crecimiento excesivo del grano típico del sinterizado tradicional, al tiempo que garantiza un entorno estrictamente libre de oxidación.

Logrando la Densificación y la Nanocristalización

La función principal de este equipo es transformar el polvo suelto en un composite sólido y de alto rendimiento a través de un proceso sinérgico.

Calor y Presión Simultáneos

A diferencia de los métodos tradicionales que separan el prensado y el calentamiento, este horno aplica ambos simultáneamente. La presión mecánica de 30 MPa fuerza las partículas a unirse mientras que el calor de 800-1000°C las ablanda.

Esta combinación activa la deformación plástica y la fluencia por difusión. La fuerza externa cierra físicamente los poros internos y reorganiza las partículas de manera más efectiva de lo que la energía térmica por sí sola podría lograr.

Suprimiendo el Crecimiento del Grano

En el sinterizado estándar, mantener el calor alto el tiempo suficiente para lograr la densidad a menudo provoca que los granos crezcan, lo que debilita el material. El horno de prensa en caliente al vacío logra la densidad rápidamente a través de la presión, reduciendo el tiempo de exposición térmica.

Esta preservación de la microestructura es crítica. Resulta en tamaños de grano nanocristalinos (20-400 nm), mientras que los métodos tradicionales a menudo producen granos más gruesos (2-50 micras). El tamaño de grano más fino se correlaciona directamente con una resistencia al desgaste y una dureza superiores.

El Papel Crítico del Entorno de Vacío

Más allá de la conformación y el endurecimiento, el horno actúa como una cámara protectora que dicta la pureza química del composite.

Prevención de la Oxidación

Los componentes metálicos de este composite —específicamente Hierro (Fe), Cobre (Cu), Níquel (Ni) y Estaño (Sn)— son muy susceptibles a la oxidación a temperaturas de sinterizado.

El entorno de vacío elimina eficazmente el oxígeno de la cámara. Esto previene la formación de capas de óxido quebradizas en las superficies del polvo, lo que de otro modo comprometería la integridad estructural de la pieza final.

Mejorando la Unión Interfacial

Al mantener superficies limpias y libres de óxido, el horno facilita la difusión atómica efectiva.

El vacío permite una mejor formación de soluciones sólidas entre la matriz metálica y el refuerzo de Nitruro de Vanadio (VN). Esto da como resultado interfaces de material más limpias y una unión superior, que son prerrequisitos para un alto rendimiento tribológico (desgaste).

Comprendiendo las Compensaciones

Si bien el horno de prensa en caliente al vacío ofrece resultados superiores, introduce sensibilidades de procesamiento específicas que deben gestionarse.

El Equilibrio de Presión y Temperatura

El proceso depende de una "ventana" de operación precisa. Si la temperatura es demasiado alta, se corre el riesgo de anular los beneficios de la presión y causar el crecimiento del grano a pesar de las capacidades del equipo.

Complejidad del Procesamiento en un Solo Paso

Combinar el sinterizado y la densificación en un solo paso elimina la capacidad de inspeccionar la pieza entre la formación y el horneado. Todos los parámetros del proceso —aumento de presión, tiempo de permanencia térmica y niveles de vacío— deben estar perfectamente sincronizados, ya que los errores no se pueden corregir en una etapa posterior.

Tomando la Decisión Correcta para su Objetivo

El horno de prensa en caliente al vacío es una herramienta especializada diseñada para maximizar propiedades específicas del material.

- Si su enfoque principal es la Dureza Máxima: Priorice los parámetros de presión (30 MPa) para lograr una densificación completa, manteniendo la exposición térmica al mínimo requerido para la unión (manteniendo la nanoestructura).

- Si su enfoque principal es la Integridad Estructural: Confíe en la capacidad de vacío para garantizar cero oxidación, asegurando que la matriz Fe-Cu-Ni se una puramente sin inclusiones de óxido quebradizo.

En última instancia, este horno es indispensable cuando el objetivo es producir composites nanoestructurados que requieren alta densidad sin sacrificar un tamaño de grano fino.

Tabla Resumen:

| Parámetro Clave del Proceso | Acción/Mecanismo | Beneficio del Material Resultante |

|---|---|---|

| Entorno de Vacío | Elimina la exposición al oxígeno | Previene la oxidación y mejora la unión interfacial |

| Presión de 30 MPa | Fuerza la reorganización de partículas | Alta densidad a umbrales térmicos más bajos |

| Calor de 800-1000°C | Facilita la fluencia por difusión | Impulsa la solución sólida sin crecimiento excesivo del grano |

| Procesamiento Sinérgico | Calor y presión simultáneos | Estructura nanocristalina (20-400 nm) |

Mejore su Investigación de Materiales con KINTEK

La precisión en el sinterizado es la diferencia entre un componente quebradizo y un composite nanoestructurado de alto rendimiento. KINTEK proporciona hornos de prensa en caliente al vacío líderes en la industria diseñados para resolver el conflicto entre la densificación y el crecimiento del grano.

Respaldados por I+D y fabricación expertas, ofrecemos sistemas Muffle, de Tubo, Rotatorios, de Vacío y CVD, todos totalmente personalizables para sus requisitos de laboratorio únicos. Ya sea que esté desarrollando aleaciones de Fe-Cu-Ni-Sn-VN o cerámicas avanzadas, nuestras soluciones de alta temperatura garantizan entornos libres de óxido y un control mecánico preciso.

¿Listo para optimizar su proceso de síntesis? ¡Contacte a KINTEK hoy mismo para una cotización personalizada!

Guía Visual

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

La gente también pregunta

- ¿Cuáles son las ventajas del SPS industrial frente al sinterizado tradicional para el SiC? Densidad superior y estructura de grano fino

- ¿Qué materiales se procesan comúnmente en hornos de prensa caliente al vacío? Descubra la densificación de materiales de alto rendimiento

- ¿Qué papel juegan los materiales especializados para moldes en el prensado en caliente? Optimice su proceso con la elección correcta

- ¿Cuáles son las ventajas técnicas de utilizar un sistema de Sinterización por Plasma de Chispa (SPS) para cerámicas de Titanato de Bario?

- ¿Cuáles son algunas aplicaciones específicas de los hornos de prensado en caliente al vacío? Desbloquee la fabricación avanzada de materiales

- ¿Cuál es el papel principal de un horno de prensa en caliente al vacío? Explicación de la síntesis de compuestos laminados de Ti-Al3Ti

- ¿Cómo mejora el prensado en caliente al vacío las propiedades de los materiales? Consiga materiales más densos y fuertes con precisión

- ¿Cuáles son las funciones de la compactación a alta presión y el proceso de endurecimiento a 500°C? Lograr la Estabilidad del Objetivo