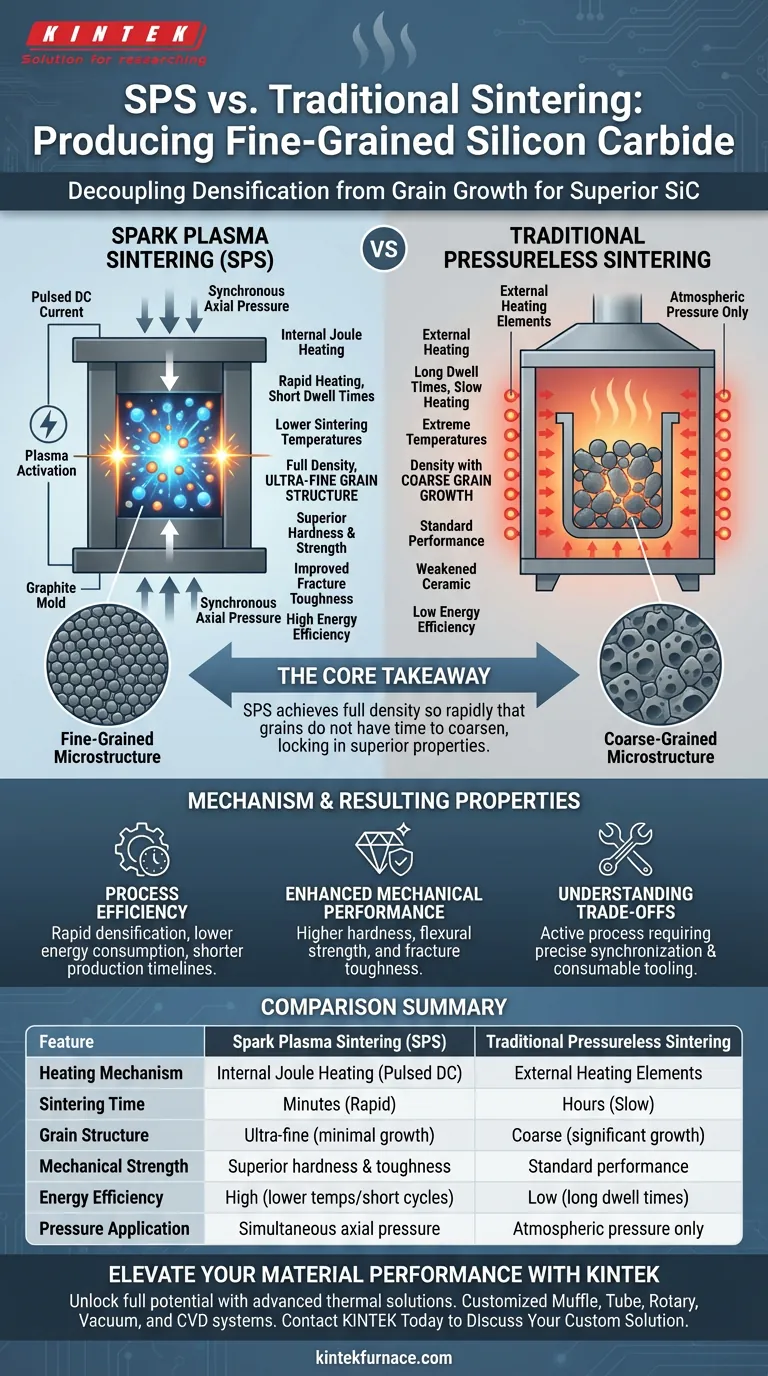

El sinterizado por plasma de chispa (SPS) de grado industrial ofrece una ventaja definitiva sobre los métodos tradicionales al desacoplar la densificación del crecimiento del grano. Utilizando tecnología asistida por campo, el SPS aplica corriente pulsada y presión síncrona para sinterizar carburo de silicio (SiC) rápidamente. Esto da como resultado un material completamente denso con una estructura de grano ultrafino, propiedades mecánicas superiores y un consumo de energía significativamente reducido en comparación con los hornos de sinterizado sin presión.

La conclusión clave El defecto crítico en el sinterizado tradicional es que los largos tiempos de permanencia requeridos para la densidad también permiten que los granos crezcan, debilitando la cerámica. El SPS resuelve esto logrando una densidad completa tan rápidamente que los granos no tienen tiempo de crecer, lo que garantiza una dureza y resistencia superiores.

El Mecanismo: Cómo el SPS Logra una Estructura Superior

Calentamiento Rápido y Tiempos de Permanencia Cortos

Los hornos de tubo tradicionales dependen de elementos calefactores externos, que calientan la muestra lentamente de afuera hacia adentro. En contraste, el SPS utiliza corriente directa pulsada para generar calor Joule directamente dentro del molde o de la muestra misma.

Este mecanismo de calentamiento interno logra tasas de calentamiento de varios cientos de grados por minuto. Al reducir drásticamente el tiempo de permanencia a altas temperaturas, el SPS evita el crecimiento descontrolado de los granos, inevitable en procesos más lentos.

El Papel de la Presión Síncrona

El SPS no depende solo del calor; aplica presión axial simultáneamente con la corriente pulsada. Esta fuerza mecánica impulsa físicamente la densificación del polvo de carburo de silicio.

Debido a que la presión ayuda a cerrar los poros, el material puede alcanzar la densidad completa a temperaturas significativamente más bajas que las requeridas por el sinterizado sin presión.

Efecto de Activación del Plasma

La aplicación de corriente pulsada promueve la difusión de los límites de grano a través de un fenómeno a menudo denominado efecto de activación del plasma. Esto acelera el proceso de unión entre las partículas, acortando aún más el tiempo de procesamiento necesario para lograr un cuerpo cerámico sólido.

Propiedades Mecánicas Resultantes

Dureza y Resistencia Mejoradas

El resultado principal de mantener una estructura de grano ultrafino es un aumento sustancial en el rendimiento mecánico. Los sistemas SPS industriales producen carburo de silicio con mayor dureza y resistencia a la flexión en comparación con sus contrapartes de grano grueso producidas en hornos convencionales.

Tenacidad a la Fractura Mejorada

Más allá de la resistencia estática, la microestructura de grano fino contribuye a una tenacidad a la fractura superior. Esto hace que la cerámica sea más resistente a la propagación de grietas, un factor crítico para los componentes industriales bajo tensión.

Eficiencia del Proceso y Dinámica Energética

Temperaturas de Sinterizado Más Bajas

Debido a que la presión síncrona ayuda en la compactación, el SPS logra una densificación completa a temperaturas generales más bajas. Esta es una ventaja clara sobre el sinterizado sin presión, que a menudo requiere calor extremo para forzar la coalescencia de partículas.

Consumo de Energía Reducido

La combinación de tasas de calentamiento rápidas, tiempos de mantenimiento cortos y temperaturas de operación más bajas resulta en un consumo de energía significativamente menor. Esto hace que el SPS sea una alternativa más eficiente energéticamente a los ciclos de calentamiento prolongados de los hornos de resistencia de alta temperatura.

Comprender los Compromisos

Complejidad vs. Simplicidad del Proceso

Mientras que el sinterizado sin presión es un proceso pasivo (calentar y esperar), el SPS es un proceso activo y dinámico. Requiere la sincronización precisa de corriente, presión y temperatura.

Dependencias de Herramientas

A diferencia de un horno sin presión donde las piezas simplemente se colocan dentro, el SPS requiere que el polvo esté contenido dentro de un molde conductor (típicamente grafito) para facilitar la aplicación de corriente y presión. Esto introduce un requisito para herramientas consumibles y diseños de moldes específicos que soporten altas cargas mecánicas.

Tomando la Decisión Correcta para su Objetivo

Si bien el SPS ofrece propiedades de material superiores, es esencial alinear la tecnología con sus objetivos de producción específicos.

- Si su enfoque principal es el Rendimiento Mecánico Máximo: Elija SPS para garantizar la estructura de grano ultrafino requerida para una dureza, resistencia a la flexión y tenacidad a la fractura óptimas.

- Si su enfoque principal es la Eficiencia del Proceso: Elija SPS para utilizar ciclos de densificación rápidos que reduzcan el consumo de energía y acorten los plazos de producción.

- Si su enfoque principal es el Procesamiento a Baja Temperatura: Elija SPS para lograr una densidad completa a temperaturas más bajas que las requeridas por los hornos de resistencia tradicionales, minimizando el estrés térmico en las instalaciones.

El SPS transforma la producción de carburo de silicio al sustituir tiempo y temperatura por energía y presión, produciendo un material más fuerte en una fracción del tiempo.

Tabla Resumen:

| Característica | Sinterizado por Plasma de Chispa (SPS) | Sinterizado Tradicional sin Presión |

|---|---|---|

| Mecanismo de Calentamiento | Calentamiento Joule interno (CC Pulsada) | Elementos calefactores externos |

| Tiempo de Sinterizado | Minutos (Rápido) | Horas (Lento) |

| Estructura de Grano | Ultrafino (crecimiento mínimo) | Grueso (crecimiento significativo) |

| Resistencia Mecánica | Dureza y tenacidad superiores | Rendimiento estándar |

| Eficiencia Energética | Alta (temperaturas más bajas/ciclos cortos) | Baja (tiempos de permanencia largos) |

| Aplicación de Presión | Presión axial simultánea | Solo presión atmosférica |

Mejore el Rendimiento de sus Materiales con KINTEK

Desbloquee todo el potencial de su producción de carburo de silicio con las soluciones térmicas avanzadas de KINTEK. Respaldado por I+D experto y fabricación de clase mundial, KINTEK ofrece una gama completa de equipos de laboratorio de alta temperatura, incluidos sistemas de Mufla, Tubo, Rotatorios, de Vacío y CVD, todos personalizables para satisfacer sus requisitos de sinterizado únicos.

Ya sea que busque la máxima dureza mecánica o un procesamiento energéticamente eficiente, nuestros expertos están listos para ayudarle a diseñar el sistema perfecto para su laboratorio o instalación industrial.

Contacte a KINTEK Hoy para Discutir su Solución Personalizada

Guía Visual

Referencias

- Jie Long, Орест Кочан. Preparation of Oily Sludge-Derived Activated Carbon and Its Adsorption Performance for Tetracycline Hydrochloride. DOI: 10.3390/molecules29040769

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización por plasma SPS

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Cuáles son las ventajas de utilizar un sistema de sinterización HIP en comparación con la sinterización convencional para compuestos de telururo de bismuto?

- ¿Qué papel juega un molde de grafito de alta resistencia en la sinterización por prensado en caliente? Optimizar la densidad de Al2O3/TiC/SiC(w)

- ¿Cuál es la importancia de utilizar un horno de unión por prensado en caliente a alta temperatura en las cabezas de sensores de MgO? Guía de expertos

- ¿Qué papel juegan los hornos de prensado en caliente al vacío en los laboratorios de investigación y desarrollo? Desbloquee innovaciones en materiales de próxima generación

- ¿Qué papel desempeñan los moldes de grafito en el prensado en caliente al vacío de ZnS? Optimización de la densificación y la pureza óptica

- ¿Cuáles son las ventajas de utilizar equipos de embutición en caliente para la aleación TC4? Lograr piezas lisas y sin arrugas

- ¿Por qué el equipo de Prensa Caliente al Vacío se considera una piedra angular de la fabricación moderna? Descubra la densidad y pureza superiores de los materiales

- ¿Por qué se utiliza un sistema de calentamiento por inducción de frecuencia media en la fabricación de brocas de diamante mediante prensado en caliente al vacío? Para una velocidad y durabilidad superiores