En resumen, los hornos de prensado en caliente al vacío son herramientas indispensables en la investigación y el desarrollo para crear y probar materiales de próxima generación. Al aplicar simultáneamente calor preciso y presión mecánica dentro de un vacío controlado, permiten a los científicos sintetizar materiales novedosos como cerámicas avanzadas, aleaciones y compuestos que serían imposibles de crear en condiciones atmosféricas normales.

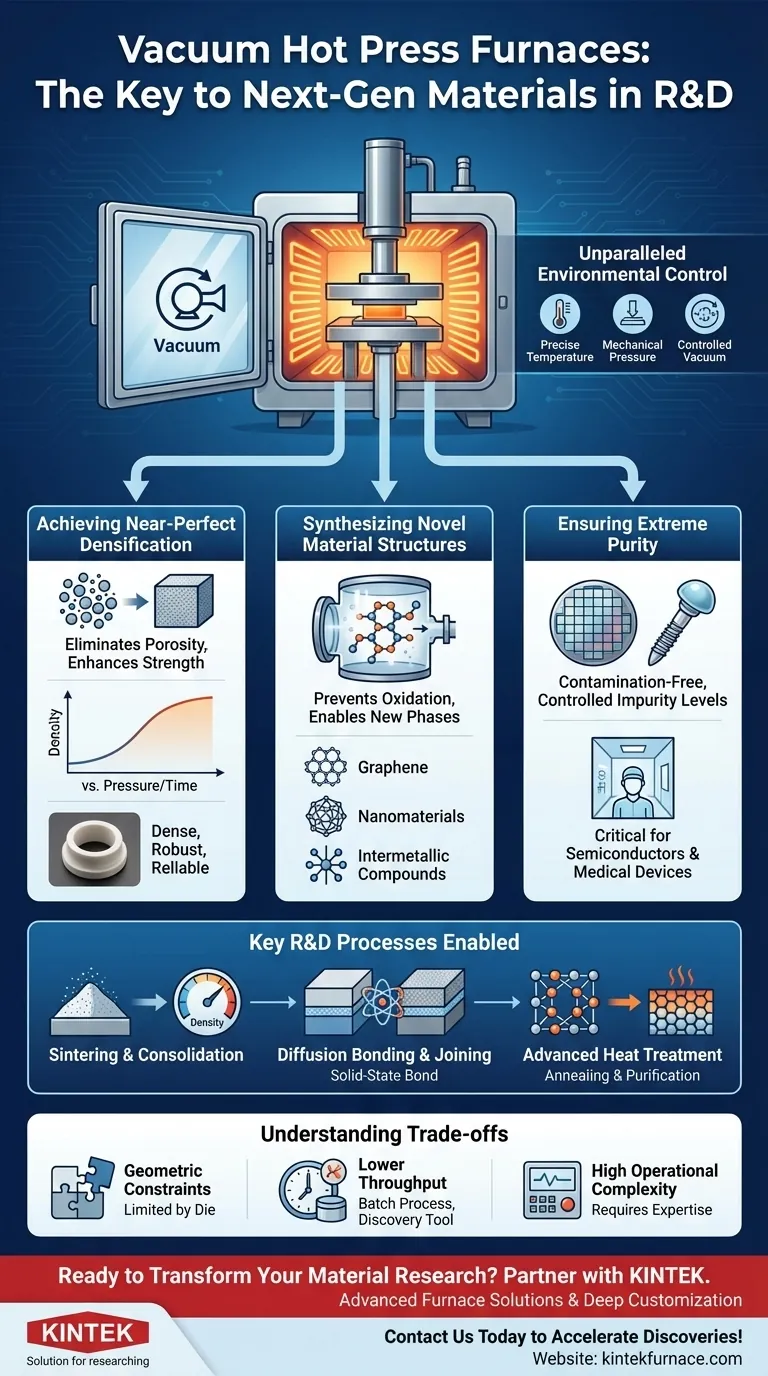

El valor central de un prensado en caliente al vacío en un entorno de I+D no es solo calentar y presionar; es el control ambiental inigualable que proporciona. Este control sobre la temperatura, la presión y la atmósfera es la clave para desbloquear nuevas propiedades de los materiales y permitir descubrimientos científicos fundamentales.

Por qué el control es la piedra angular de la innovación de materiales

En la ciencia de los materiales, las propiedades finales de un material están dictadas por su estructura microscópica. Los hornos de prensado en caliente al vacío otorgan a los investigadores el mando directo sobre las variables que dan forma a esta estructura, permitiéndoles ir más allá de los modelos teóricos y crear prototipos físicos.

Lograr una densificación casi perfecta

La mayoría de las cerámicas avanzadas y los metales en polvo se forman consolidando polvos en una masa sólida. Un prensado en caliente al vacío sobresale en esto al utilizar la presión para forzar físicamente las partículas, eliminando la porosidad que debilita el material final.

Este proceso, conocido como sinterización, da como resultado un componente denso y robusto con una resistencia mecánica y fiabilidad superiores, lo cual es fundamental para aplicaciones de alto rendimiento.

Sintetizar estructuras de materiales novedosas

La combinación de un entorno de vacío y alta temperatura permite la creación de fases y estructuras de materiales completamente nuevas. El vacío evita reacciones químicas no deseadas, como la oxidación, que ocurrirían en el aire.

Esto es esencial para la I+D de materiales sensibles como el grafeno, los nanomateriales y ciertos compuestos intermetálicos, donde incluso una contaminación menor puede alterar drásticamente las propiedades deseadas.

Garantizar una pureza extrema

Para industrias como la de semiconductores y dispositivos médicos, la pureza del material no es negociable. Los hornos de vacío crean un entorno libre de contaminación que es esencial para producir materiales con niveles de impureza controlados con precisión.

Esta precisión garantiza la fiabilidad de los componentes electrónicos altamente sensibles y la biocompatibilidad de los implantes médicos.

Procesos clave de I+D habilitados por el prensado en caliente al vacío

Un prensado en caliente al vacío no es una herramienta de una sola función, sino una plataforma versátil para una variedad de técnicas avanzadas de procesamiento de materiales.

Sinterización y consolidación

Esta es la aplicación principal. Los investigadores utilizan el horno para determinar la temperatura, presión y tiempo óptimos necesarios para unir polvos en un sólido denso sin fundirlos, formando la base para nuevos compuestos de matriz cerámica y metálica.

Unión por difusión y unión

El horno puede unir materiales disímiles que no se pueden soldar. Al aplicar calor y presión, se anima a los átomos de cada material a migrar a través de la unión, creando un enlace de estado sólido que a menudo es tan fuerte como los materiales base. Esto es vital para la creación de prototipos de componentes complejos y multimateriales.

Tratamiento térmico avanzado

Los investigadores utilizan el horno para procesos como el recocido y la purificación. El recocido modifica la microestructura de un material para mejorar la ductilidad o reducir las tensiones internas, mientras que el procesamiento al vacío a alta temperatura se puede utilizar para purificar materiales "evaporando" las impurezas volátiles.

Comprensión de las compensaciones y limitaciones

Aunque es potente, la tecnología de prensado en caliente al vacío no es una solución universal. Comprender sus limitaciones es clave para utilizarla de manera efectiva.

Restricciones geométricas

La forma y el tamaño de la pieza final están limitados por el troquel utilizado dentro de la prensa. Esto lo hace ideal para producir geometrías simples como discos, plaquetas y bloques para pruebas de materiales, pero menos adecuado para crear componentes complejos de forma casi neta en un solo paso.

Menor rendimiento y tiempos de ciclo

El prensado en caliente al vacío es un proceso por lotes. El tiempo necesario para cargar la muestra, alcanzar un vacío profundo, ejecutar el ciclo de calentamiento y prensado, y enfriar puede ser significativo. Por lo tanto, es una herramienta para el descubrimiento y la creación de prototipos, no para la producción en masa.

Alta complejidad operativa

Estos hornos son equipos sofisticados que requieren una experiencia significativa por parte del operador. La gestión de la interacción entre las altas temperaturas, las altas presiones y los sistemas de vacío profundo exige una formación cuidadosa para garantizar tanto experimentos exitosos como seguridad operativa.

Tomar la decisión correcta para su objetivo de investigación

Un horno de prensado en caliente al vacío es un activo estratégico. La forma en que lo aprovecha depende completamente de su objetivo de I+D.

- Si su enfoque principal es el descubrimiento de materiales novedosos: Utilice el horno como su herramienta central de síntesis para explorar nuevas composiciones y fases de cerámicas avanzadas, aleaciones y compuestos.

- Si su enfoque principal es la optimización de propiedades: Emplee el horno para realizar estudios sistemáticos sobre sinterización y recocido para mejorar la densidad, la resistencia y el rendimiento de los materiales existentes.

- Si su enfoque principal es la unión avanzada: Aproveche las capacidades de unión por difusión para crear prototipos y probar nuevos métodos para unir materiales disímiles o no soldables para ensamblajes complejos.

En última instancia, el horno de prensado en caliente al vacío sirve como una puerta de entrada, transformando los conceptos teóricos de materiales en realidad tangible.

Tabla de resumen:

| Aspecto clave | Función en I+D |

|---|---|

| Control ambiental | Proporciona temperatura, presión y vacío precisos para una síntesis libre de contaminación. |

| Densificación | Logra una densidad casi perfecta en materiales como cerámicas y aleaciones, mejorando la resistencia. |

| Síntesis novedosa | Permite la creación de nuevas fases de materiales, p. ej., grafeno y nanomateriales, sin oxidación. |

| Garantía de pureza | Asegura una alta pureza para aplicaciones sensibles en semiconductores y dispositivos médicos. |

| Versatilidad del proceso | Soporta sinterización, unión por difusión y tratamiento térmico para el desarrollo diverso de materiales. |

¿Listo para transformar su investigación de materiales con precisión e innovación? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a su laboratorio. Nuestra línea de productos incluye hornos de mufla, tubulares, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda para satisfacer sus necesidades experimentales únicas. Ya sea que esté desarrollando cerámicas avanzadas, aleaciones o compuestos, nuestros hornos de prensado en caliente al vacío pueden ayudarlo a lograr un control y una pureza inigualables. Contáctenos hoy para discutir cómo podemos mejorar sus resultados de I+D y acelerar sus descubrimientos.

Guía Visual

Productos relacionados

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de Vacío de Prensa Caliente Máquina de Prensa de Vacío Calentado

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Cuáles son los beneficios generales del prensado en caliente en la fabricación? Logre un Rendimiento y Precisión Superiores

- ¿Cómo reduce la oxidación en metales fundidos un vacío o una atmósfera protectora? Evite inclusiones de óxido para metales más resistentes

- ¿Cuáles son los componentes principales de un horno de prensa en caliente al vacío? Domina los sistemas centrales para el procesamiento preciso de materiales

- ¿Cuáles son las ventajas de los hornos de prensa en caliente al vacío? Logre una densidad y pureza de material superiores

- ¿Qué es el proceso de prensado en caliente? Una guía para lograr una densidad de material superior