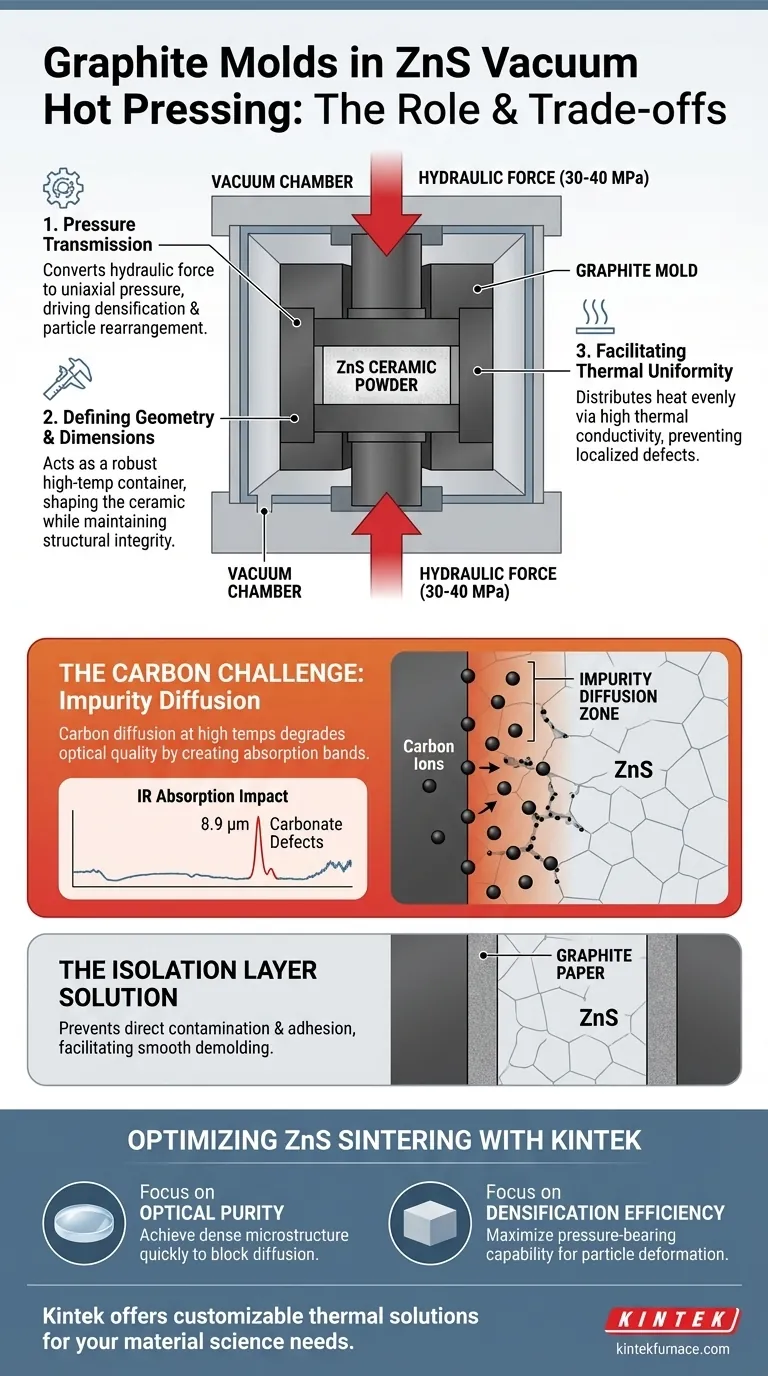

Los moldes de grafito actúan tanto como el recipiente definitorio como el motor principal de la densificación durante el prensado en caliente al vacío de sulfuro de zinc (ZnS). Funcionan como contenedores de alta temperatura que dan forma al polvo cerámico y, al mismo tiempo, sirven como medio crítico para transmitir la presión hidráulica, forzando el reordenamiento de partículas y la deformación plástica necesarios para crear una cerámica sólida.

Conclusión principal Los moldes de grafito son indispensables para convertir la fuerza hidráulica externa en la presión interna requerida para sinterizar ZnS, pero introducen una variable química compleja. Si bien facilitan la densificación física a través de la transferencia de calor y presión, también actúan como una fuente de carbono que puede comprometer la pureza óptica del material a través de la difusión.

La mecánica de la densificación

Actuando como medio de transmisión de presión

El papel más crítico del molde de grafito es servir como puente entre la maquinaria y el material.

El molde transmite la fuerza mecánica generada por el cilindro hidráulico directamente al polvo de ZnS. Al transmitir presiones uniaxiales (típicamente entre 30 y 40 MPa), el molde fuerza a las partículas cerámicas a reorganizarse y sufrir deformación plástica.

Definición de geometría y dimensiones

En el nivel más básico, el molde actúa como un contenedor robusto.

Restringe el polvo de ZnS suelto a una forma específica y lo mantiene allí durante todo el proceso. El molde debe mantener su integridad estructural y estabilidad dimensional, incluso cuando está sometido a una presión axial inmensa y temperaturas que pueden alcanzar los 1800 °C.

Facilitación de la uniformidad térmica

Más allá de la presión, el molde juega un papel vital en la regulación térmica.

El grafito posee una excelente conductividad térmica, lo que ayuda a distribuir el calor de manera uniforme en toda la muestra cerámica. Esto asegura que el proceso de sinterización ocurra de manera uniforme en todo el volumen del material, evitando defectos localizados causados por un calentamiento desigual.

Comprender las compensaciones: el desafío del carbono

El riesgo de difusión de carbono

Si bien el grafito es mecánicamente ideal, presenta un desafío químico conocido como "difusión de impurezas".

A altas temperaturas de sinterización, el molde actúa como una fuente de carbono. Los iones de carbono pueden desprenderse del molde y difundirse en la cerámica de ZnS, viajando principalmente a lo largo de los límites de grano del material.

Impacto en el rendimiento óptico

La intrusión de carbono no es simplemente un problema estructural; degrada la calidad óptica de la cerámica.

Cuando los iones de carbono penetran en el ZnS, forman defectos de carbonato que crean una banda de absorción infrarroja distinta a 8,9 μm. Para aplicaciones ópticas, esta impureza reduce significativamente el rendimiento y la claridad de transmisión del material.

El papel de las capas de aislamiento

Para mitigar la contaminación directa y la adhesión mecánica, los operadores a menudo utilizan papel de grafito.

Revestir la cavidad del molde con papel de grafito actúa como una capa de aislamiento. Esto evita que los polvos metálicos reaccionen o se adhieran a las paredes del molde, asegurando que la cerámica final se pueda desmoldar suavemente sin dañar la superficie.

Tomar la decisión correcta para su objetivo

El uso de moldes de grafito requiere equilibrar la necesidad de presión mecánica con el riesgo de contaminación química.

- Si su enfoque principal es la pureza óptica: Debe optimizar el proceso para lograr una microestructura densa rápidamente, ya que una estructura densa ayuda a bloquear la difusión de iones de carbono del molde.

- Si su enfoque principal es la eficiencia de densificación: Concéntrese en la capacidad del molde para soportar altas presiones uniaxiales (hasta 40 MPa) para maximizar la deformación plástica y el reordenamiento de partículas.

El éxito en el sinterizado de ZnS radica en utilizar la resistencia mecánica del molde mientras se suprime activamente su tendencia química a contaminar los límites de grano.

Tabla resumen:

| Característica | Papel en el sinterizado de ZnS | Impacto en el rendimiento |

|---|---|---|

| Transmisión de presión | Convierte la fuerza hidráulica en presión uniaxial (30-40 MPa) | Impulsa el reordenamiento de partículas y la densificación. |

| Control de geometría | Proporciona contención estructural y conformación | Garantiza la estabilidad dimensional y la integridad estructural. |

| Conductividad térmica | Distribuye el calor uniformemente en la muestra | Previene defectos localizados mediante un sinterizado uniforme. |

| Interacción química | Fuente potencial de carbono para la difusión | Puede causar defectos de absorción infrarroja de 8,9 μm. |

| Capa de aislamiento | Revestimiento de papel de grafito | Evita la adhesión y facilita un desmoldeo suave. |

Mejore el sinterizado de sus materiales con KINTEK

La precisión en el sinterizado de ZnS requiere un delicado equilibrio entre la fuerza mecánica y la pureza química. Respaldado por I+D y fabricación de expertos, KINTEK ofrece sistemas Muffle, Tube, Rotary, Vacuum y CVD de alto rendimiento, junto con hornos de alta temperatura de laboratorio personalizables diseñados para satisfacer sus necesidades únicas de ciencia de materiales.

Ya sea que su objetivo sea la máxima claridad óptica o la máxima eficiencia de densificación, nuestros especialistas están listos para brindarle las soluciones térmicas personalizadas que exige su investigación. ¡Contáctenos hoy mismo para optimizar su proceso de sinterizado!

Guía Visual

Productos relacionados

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

La gente también pregunta

- ¿Por qué es necesario un sistema de sinterización de alto vacío para el SPS de Al2O3-TiC? Desbloquee la máxima densidad y dureza

- ¿Cómo ayuda un sistema de control de presión de precisión en la formación de materiales durante la unión eutéctica?

- ¿Por qué es esencial el control de la presión mecánica de alta intensidad en el sinterizado en prensa caliente? Lograr la densificación de nano-cobre

- ¿Cuáles son las aplicaciones del prensado en caliente? Logre el máximo rendimiento del material

- ¿Qué factores se deben considerar al elegir entre prensado en caliente y compactación en frío y sinterización? Optimice la fabricación de sus materiales

- ¿Por qué el equipo de Prensa Caliente al Vacío se considera una piedra angular de la fabricación moderna? Descubra la densidad y pureza superiores de los materiales

- ¿Por qué es esencial un control de temperatura de alta precisión para el horno de prensa caliente al vacío? Optimizar los compuestos de Ti-Al3Ti

- ¿Por qué se requiere una regulación de presión multietapa en un horno de prensa en caliente al vacío? Optimizar la sinterización de compuestos de Ti-Al3Ti