La presión mecánica de alta intensidad es el diferenciador crítico en el sinterizado de nano-cobre porque la energía térmica por sí sola no puede eliminar las complejas estructuras de poros inherentes al material. Si bien la temperatura inicia la difusión atómica, se requiere una presión mecánica continua para forzar físicamente la evolución de los poros de redes conectadas a estados aislados, asegurando una densificación completa.

Conclusión Clave Confiar únicamente en la difusión impulsada por la temperatura deja vacíos estructurales en los materiales de nano-cobre. La presión de alta intensidad es esencial para activar mecanismos de dislocación específicos que cierran mecánicamente estas brechas, tendiendo un puente entre la unión parcial y un material completamente denso y de alto rendimiento.

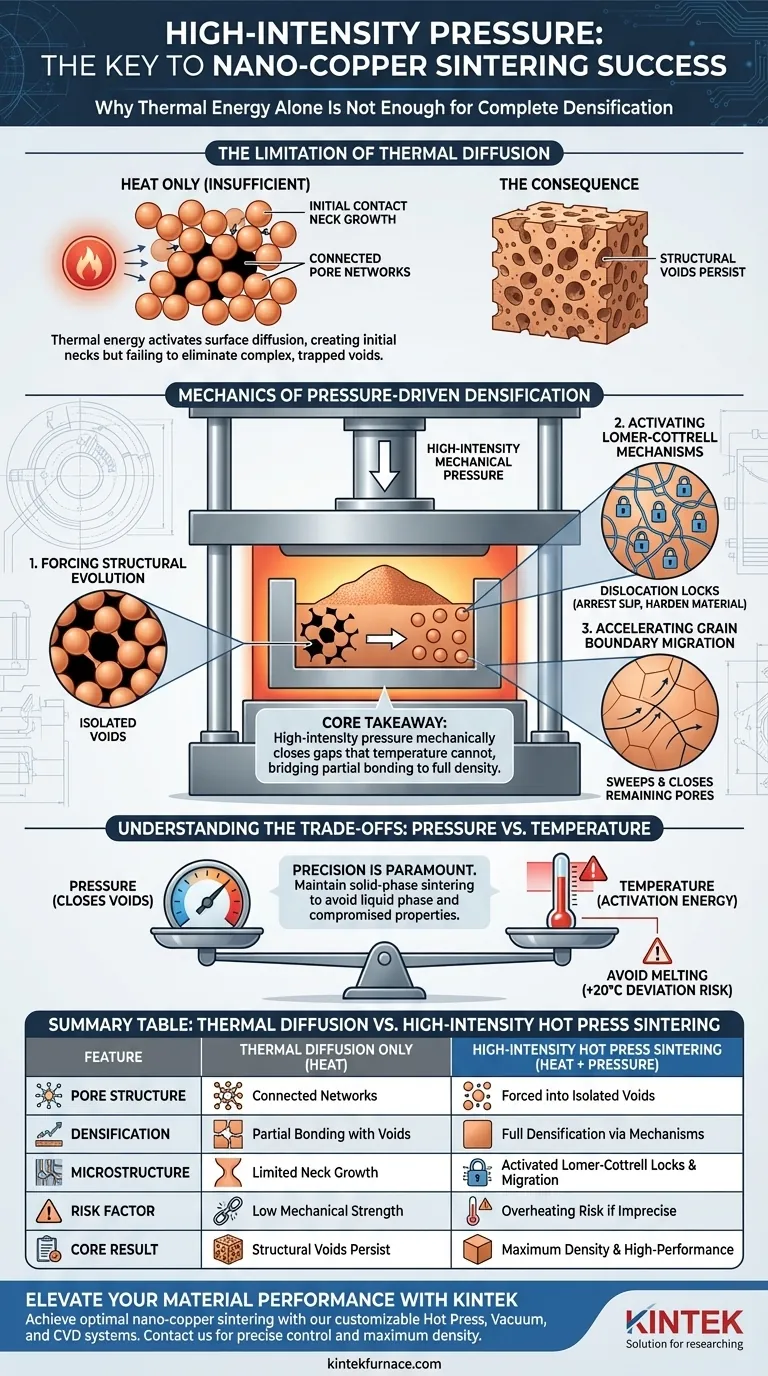

La Limitación de la Difusión Térmica

Por Qué el Calor No Es Suficiente

En el sinterizado estándar, las altas temperaturas proporcionan la energía de activación para la difusión superficial atómica. Sin embargo, para el polvo de nano-cobre, este mecanismo es insuficiente para eliminar los poros complejos atrapados entre las partículas.

El Problema de los Poros Conectados

Sin presión externa, los poros a menudo permanecen como redes conectadas en lugar de encogerse hasta desaparecer. La difusión térmica facilita el crecimiento inicial de "cuellos" de contacto entre las partículas, pero carece de la fuerza física necesaria para resolver vacíos grandes de tipo de desorientación.

La Mecánica de la Densificación Impulsada por Presión

Forzando la Evolución Estructural

El equipo de sinterizado en prensa caliente aplica presión mecánica continua a la matriz del polvo. Esta fuerza impulsa activamente la transición de las estructuras de poros, convirtiéndolas de estados conectados problemáticos a vacíos aislados y manejables que pueden ser eliminados.

Activando Mecanismos de Lomer-Cottrell

La aplicación de presión de alta intensidad induce mecanismos microestructurales específicos, notablemente bloqueos de dislocación de Lomer-Cottrell. Estas estructuras de dislocación son críticas para detener el deslizamiento y endurecer el material durante la fase de densificación.

Acelerando la Migración de Límites de Grano

La presión no solo comprime el material; acelera la migración de límites de grano. Este movimiento barre efectivamente el material, facilitando el cierre y llenado de los grandes poros restantes que la difusión térmica no pudo resolver.

Comprendiendo las Compensaciones: Presión vs. Temperatura

El Papel de la Precisión Térmica

Si bien la presión impulsa el cierre final de los vacíos, el control de temperatura de alta precisión sigue siendo la base fundamental. Suministra la energía de activación necesaria para formar dislocaciones parciales de Shockley y fallas de apilamiento, que dominan la expansión inicial del área de contacto.

El Riesgo de Sobrecalentamiento

No se puede simplemente sustituir la presión por la precisión de la temperatura. Una desviación de tan solo 20 °C puede llevar la matriz de nano-cobre más allá de su punto de fusión.

Evitando la Fase Líquida

Si el material se derrite y desborda el molde, la densidad cae drásticamente y las propiedades mecánicas se ven comprometidas. El objetivo es estrictamente el sinterizado en fase sólida, donde la presión actúa sobre una estructura sólida calentada, no sobre una líquida.

Tomando la Decisión Correcta para Su Objetivo

Para lograr resultados óptimos en el sinterizado de nano-cobre, debe equilibrar la fuerza mecánica con la estabilidad térmica.

- Si su enfoque principal es la Máxima Densidad: Priorice equipos con capacidades de presión de alta intensidad para cerrar activamente los poros de tipo de desorientación a través de mecanismos de Lomer-Cottrell.

- Si su enfoque principal es la Integridad Estructural: Asegúrese de que su equipo ofrezca control de proceso programable y multietapa para sincronizar la aplicación de presión con etapas específicas de la evolución de la dislocación.

- Si su enfoque principal es la Seguridad del Proceso: Verifique que el horno mantenga una precisión térmica estricta (evitando desviaciones de +20 °C) para prevenir la fusión mientras aplica la presión necesaria.

El verdadero sinterizado de alto rendimiento ocurre solo cuando la presión mecánica fuerza la densificación que la energía térmica inicia.

Tabla Resumen:

| Característica | Solo Difusión Térmica | Sinterizado en Prensa Caliente de Alta Intensidad |

|---|---|---|

| Estructura de Poros | Permanece como redes conectadas | Forzada a vacíos aislados y manejables |

| Densificación | Unión parcial con vacíos | Densificación completa a través de mecanismos de dislocación |

| Microestructura | Crecimiento limitado de cuellos | Bloqueos de Lomer-Cottrell activados y migración |

| Factor de Riesgo | Baja resistencia mecánica | Riesgo de sobrecalentamiento si la temperatura no es precisa |

| Resultado Central | Persisten vacíos estructurales | Máxima densidad y material de alto rendimiento |

Mejore el Rendimiento de Su Material con KINTEK

Logre el equilibrio perfecto entre fuerza mecánica y estabilidad térmica para sus proyectos de sinterizado de nano-cobre. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas avanzados de Prensa Caliente, Vacío y CVD, junto con otros hornos de alta temperatura de laboratorio, todos totalmente personalizables para satisfacer sus necesidades únicas de densificación. Ya sea que requiera activación precisa de dislocaciones de Lomer-Cottrell o control de proceso multietapa, nuestras soluciones garantizan la máxima densidad sin comprometer la integridad estructural. ¡Contáctenos hoy mismo para optimizar su proceso de sinterizado!

Guía Visual

Productos relacionados

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

La gente también pregunta

- ¿Cuál es la función de un recubrimiento de Nitruro de Boro (BN) en el sinterizado por prensado en caliente? Proteja sus cerámicas de fluoruro ahora

- ¿Cuáles son las ventajas de los compuestos cerámico/metálicos producidos mediante una prensa de vacío? Lograr resistencia y durabilidad superiores

- ¿Cómo se utilizan los hornos de prensado en caliente en la sinterización y consolidación? Consiga materiales de alta densidad de manera eficiente

- ¿Cuáles son las ventajas del SPS sobre el prensado en caliente para aleaciones de alta entropía? Lograr una densidad y microestructura superiores

- ¿Cuáles son las principales aplicaciones de la tecnología de prensa de vacío? Lograr una adhesión y conformación superior de materiales

- ¿Cómo afecta la presión uniaxial aplicada por un horno de prensado en caliente al vacío a la microestructura de los materiales ZrC-SiC?

- ¿Qué papel juega un horno de prensado en caliente al vacío en la fabricación de (Ti2AlC + Al2O3)p/TiAl? Lograr una densificación del 100%

- ¿Cuáles son las principales ventajas de SPS industrial frente al prensado en caliente al vacío para Ti-6Al-4V? Lograr una microestructura superior