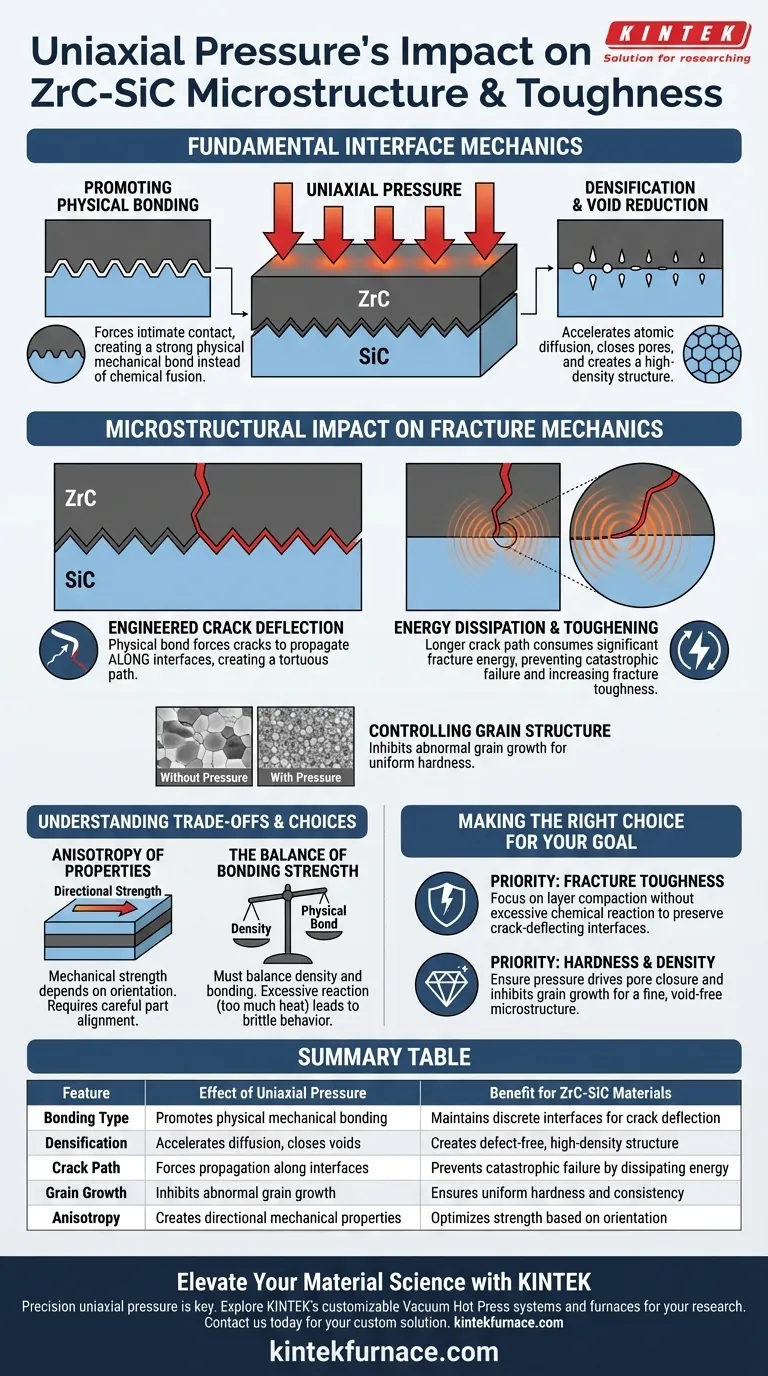

La presión uniaxial aplicada por un horno de prensado en caliente al vacío dicta fundamentalmente la mecánica de la interfaz de los materiales laminados de ZrC-SiC. Al forzar las capas a un contacto íntimo, la presión promueve un enlace mecánico físico fuerte, al tiempo que minimiza la formación de fases complejas de reacción química. Esta disposición microestructural específica es esencial para crear un material tenaz capaz de desviar las grietas durante el estrés.

Conclusión Clave La presión continua no solo densifica el material; diseña un comportamiento de fractura específico. Al favorecer el enlace físico entre capas sobre la fusión química, el proceso crea vías para la desviación de grietas, lo que consume energía de fractura y previene significativamente fallas catastróficas.

El Mecanismo de Unión Interlámina

Promoción del Contacto Físico sobre la Reacción Química

La función principal de la presión uniaxial es forzar las distintas capas de ZrC y SiC a un contacto cercano y continuo.

En lugar de facilitar una reacción química profunda que fusione las capas en un solo bloque quebradizo, la presión fomenta un enlace mecánico físico. Esta distinción es crítica para mantener la arquitectura laminada discreta necesaria para los mecanismos de tenacidad del material.

Densificación y Reducción de Vacíos

La aplicación de presión axial constante actúa como una fuerza impulsora auxiliar para la difusión atómica durante la fase de mantenimiento del sinterizado.

Esta presión facilita el cierre de poros y el llenado de vacíos entre las capas distintas. El resultado es una estructura altamente densa donde las capas están compactadas, reduciendo los defectos que podrían servir como puntos de inicio de falla.

Impacto Microestructural en la Mecánica de Fractura

Desviación de Grietas Diseñada

La naturaleza física del enlace creado por la presión uniaxial dicta cómo se comporta el material cuando se agrieta.

Debido a que las capas están unidas mecánicamente en lugar de fusionadas químicamente, las grietas se ven obligadas a propagarse a lo largo de la interfaz de las capas en lugar de atravesarlas directamente. Esta desviación crea una ruta de grieta tortuosa, previniendo fallas inmediatas y catastróficas del componente.

Disipación de Energía y Tenacidad

El proceso de desviar las grietas a lo largo de las interfaces laminadas consume una cantidad significativa de energía de fractura.

Al forzar la grieta a recorrer una distancia mayor y cambiar de dirección, la microestructura absorbe eficazmente la energía. Esto da como resultado un material con una tenacidad a la fractura significativamente mejorada, lo que lo hace mucho más resistente que una cerámica monolítica compuesta de los mismos materiales.

Control de la Estructura de Grano

La aplicación precisa de presión inhibe el crecimiento anormal de grano durante la fase de sinterizado a alta temperatura.

Esto asegura que la microestructura permanezca fina y uniformemente distribuida. Una estructura de grano consistente es vital para mantener una dureza uniforme y prevenir puntos débiles localizados dentro de las capas cerámicas.

Comprender las Compensaciones

Anisotropía de Propiedades

Es importante reconocer que la presión uniaxial crea una microestructura con propiedades direccionales.

El material exhibirá diferentes resistencias mecánicas dependiendo de si la fuerza se aplica paralela o perpendicular a las capas prensadas. Si bien esto es beneficioso para la desviación de grietas, requiere una orientación cuidadosa de la pieza final durante el uso.

El Equilibrio de la Resistencia de Unión

Existe un delicado equilibrio entre lograr una densidad suficiente y mantener el enlace físico deseado.

Si la unión se vuelve demasiado reactiva químicamente (a menudo debido a una temperatura excesiva en lugar de presión), las capas pueden fusionarse demasiado por completo. Esto eliminaría la interfaz necesaria para la desviación de grietas, devolviendo el material a un perfil de comportamiento quebradizo.

Tomando la Decisión Correcta para su Objetivo

Para maximizar el rendimiento de los materiales laminados de ZrC-SiC, alinee sus parámetros de procesamiento con sus requisitos mecánicos específicos:

- Si su enfoque principal es la Tenacidad a la Fractura: Priorice los parámetros de presión que aseguren la compactación de capas sin inducir una reacción química excesiva, preservando las interfaces físicas necesarias para la desviación de grietas.

- Si su enfoque principal es la Dureza y la Densidad: Asegúrese de que la presión sea suficiente para impulsar el cierre de poros e inhibir el crecimiento de grano, lo que resulta en una microestructura fina y sin vacíos.

En última instancia, el valor de la presión uniaxial radica en su capacidad para convertir una composición cerámica quebradiza en un compuesto laminado tolerante a daños.

Tabla Resumen:

| Característica | Efecto de la Presión Uniaxial | Beneficio para Materiales ZrC-SiC |

|---|---|---|

| Tipo de Unión | Promueve la unión mecánica física sobre la fusión química | Mantiene interfaces discretas para la desviación de grietas |

| Densificación | Acelera la difusión atómica y cierra vacíos/poros | Crea una estructura laminada de alta densidad y sin defectos |

| Ruta de Grieta | Fuerza la propagación de grietas a lo largo de las interfaces de las capas | Previene fallas catastróficas disipando energía |

| Crecimiento de Grano | Inhibe el crecimiento anormal de grano durante el sinterizado | Asegura dureza uniforme y consistencia estructural |

| Anisotropía | Crea propiedades mecánicas direccionales | Optimiza la resistencia según la orientación específica del estrés |

Mejore su Ciencia de Materiales con KINTEK

La precisión en la presión uniaxial es la clave para transformar cerámicas quebradizas en compuestos de alto rendimiento. Respaldado por I+D y fabricación expertos, KINTEK ofrece avanzados sistemas de Prensado en Caliente al Vacío, hornos Muffle, de Tubo, Rotatorios y CVD, todos totalmente personalizables para satisfacer sus necesidades únicas de investigación y producción.

Ya sea que esté diseñando capas ZrC-SiC de próxima generación u optimizando la densificación para aleaciones avanzadas, nuestros sistemas de alta temperatura proporcionan el control y la confiabilidad necesarios para resultados innovadores. Contáctenos hoy mismo para encontrar su solución personalizada.

Guía Visual

Productos relacionados

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

La gente también pregunta

- ¿Por qué la función de presión axial síncrona de un horno de Sinterización por Plasma de Chispa (SPS) es esencial para MgTiO3-CaTiO3?

- ¿Cuál es la función de un horno de sinterización por prensado en caliente (HPS)? Dominio de cerámicas de alta densidad para PCFC

- ¿Se puede usar una prensa de calor para laminar? Una guía práctica para proyectos de bricolaje y manualidades

- ¿Cómo mejora la capacidad de control de temperatura de larga duración en un horno de prensado en caliente al vacío las cerámicas de ZnS?

- ¿Qué es una prensa isostática en caliente al vacío y cuál es su función principal? Desbloquea el Procesamiento Avanzado de Materiales

- ¿Qué funciones desempeñan los moldes de grafito de alta resistencia durante el sinterizado por prensado en caliente de composites de TiAl-SiC?

- ¿Por qué son necesarios los moldes de grafito durante el proceso de sinterización por prensado en caliente de Fe-Cu-Ni-Sn-VN? Herramientas esenciales de sinterización

- ¿Cómo influye el entorno de alto vacío proporcionado por un horno de prensa en caliente al vacío en las propiedades de los compuestos de Cu/rGO? Lograr un rendimiento superior del compuesto