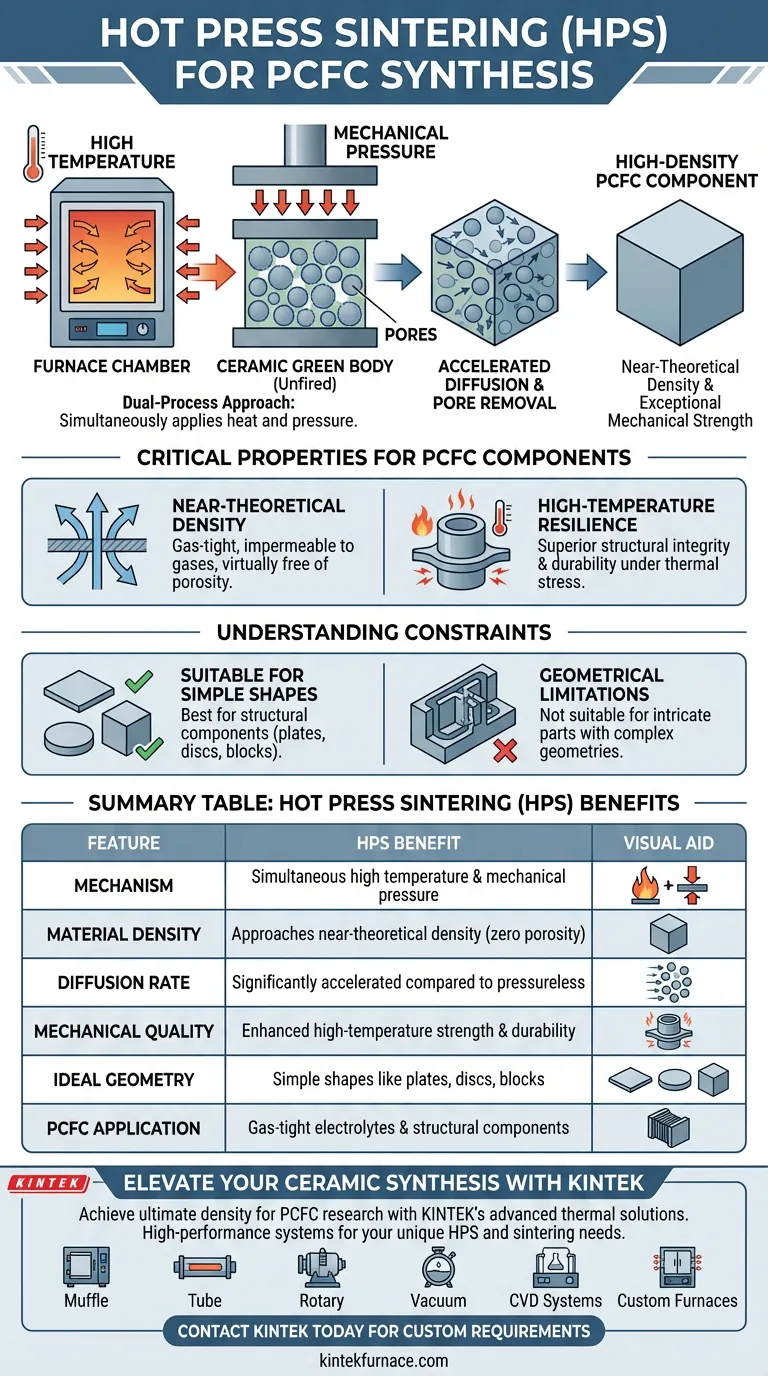

Un horno de sinterización por prensado en caliente (HPS funciona aplicando presión mecánica a un cuerpo verde cerámico mientras lo somete simultáneamente a altas temperaturas. Este enfoque de doble proceso acelera la eliminación de poros internos y mejora la difusión atómica, permitiendo la síntesis de componentes de celdas de combustible cerámicas protónicas (PCFC) que poseen una densidad teórica cercana y una resistencia mecánica excepcional.

Al combinar energía térmica con fuerza física, el HPS supera las limitaciones de la sinterización estándar sin presión. Es especialmente capaz de producir las cerámicas altamente densas y estructuralmente robustas requeridas para las rigurosas condiciones de operación de las celdas de combustible.

Cómo el HPS logra una densidad superior

Presión y Calentamiento Simultáneos

A diferencia de la sinterización convencional, que se basa principalmente en la temperatura para densificar un material, el HPS introduce presión mecánica durante la fase de calentamiento.

Esta fuerza externa actúa directamente sobre la microestructura del "cuerpo verde" cerámico (el material sin cocer).

Aceleración de la Difusión

La combinación de calor y presión acelera significativamente el proceso de difusión dentro del material cerámico.

Esta rápida difusión fuerza a las partículas a unirse de manera más efectiva, acelerando la eliminación de los vacíos y poros internos que típicamente permanecen durante la sinterización estándar.

Propiedades críticas para componentes PCFC

Acercándose a la Densidad Teórica

Para que una PCFC funcione de manera eficiente, el electrolito y los componentes estructurales deben ser herméticos para evitar fugas de combustible.

El HPS permite que las muestras se acerquen a su densidad teórica, lo que resulta en un material prácticamente libre de porosidad e impermeable a los gases.

Resiliencia a Altas Temperaturas

Las PCFC operan a temperaturas elevadas, lo que requiere materiales que mantengan la integridad estructural bajo estrés térmico.

Los componentes sintetizados a través de HPS exhiben propiedades mecánicas superiores a altas temperaturas, asegurando que permanezcan estables y duraderos durante la operación a largo plazo de la celda.

Comprensión de las limitaciones

Limitaciones Geométricas

Si bien el HPS produce propiedades de material superiores, la aplicación de presión mecánica generalmente restringe la geometría del producto final.

El proceso es más adecuado para componentes con formas simples, como placas planas, discos o bloques.

Idoneidad para Piezas Estructurales

Debido a estas limitaciones geométricas, el HPS se utiliza mejor para componentes estructurales en lugar de piezas intrincadas con canales internos complejos.

Es el método ideal cuando la integridad interna del material es más crítica que su complejidad geométrica.

Tomando la decisión correcta para su proyecto

Si bien el HPS ofrece una densidad inigualable, es específico para ciertos tipos de componentes. Utilice la siguiente guía para determinar su idoneidad para la fabricación de su PCFC:

- Si su enfoque principal es la estanqueidad a los gases y la densidad: El HPS es la opción óptima, ya que elimina los poros internos de manera más efectiva que cualquier método sin presión.

- Si su enfoque principal es la resistencia mecánica: El HPS produce componentes con propiedades superiores a altas temperaturas, esenciales para la durabilidad estructural.

- Si su enfoque principal es la geometría compleja: El HPS puede no ser adecuado debido a su limitación a formas simples, planas o tipo bloque.

En última instancia, el HPS es la herramienta de síntesis definitiva cuando el rendimiento del material y la densidad son requisitos innegociables para su aplicación cerámica.

Tabla resumen:

| Característica | Beneficio de la sinterización por prensado en caliente (HPS) |

|---|---|

| Mecanismo | Alta temperatura y presión mecánica simultáneas |

| Densidad del material | Se acerca a la densidad teórica cercana (cero porosidad) |

| Tasa de difusión | Significativamente acelerada en comparación con métodos sin presión |

| Calidad mecánica | Resistencia y durabilidad mejoradas a altas temperaturas |

| Geometría ideal | Formas simples como placas, discos y bloques |

| Aplicación PCFC | Electrolitos herméticos y componentes estructurales |

Mejore su síntesis cerámica con KINTEK

Logre la máxima densidad de material para su investigación de celdas de combustible cerámicas protónicas con las avanzadas soluciones térmicas de KINTEK. Respaldado por I+D experta y fabricación de precisión, KINTEK ofrece sistemas de muffle, tubos, rotatorios, de vacío y CVD de alto rendimiento, incluidos hornos de alta temperatura personalizables adaptados a sus necesidades únicas de HPS y sinterización. Ya sea que requiera una estanqueidad superior o resiliencia mecánica a altas temperaturas, nuestros expertos técnicos están listos para proporcionar el equipo de precisión que su laboratorio merece.

¿Listo para optimizar su producción de cerámica de alta densidad? ¡Contacte a KINTEK hoy mismo para discutir sus requisitos de horno personalizados!

Guía Visual

Referencias

- Mengyang Yu, Shenglong Mu. Recent Novel Fabrication Techniques for Proton-Conducting Solid Oxide Fuel Cells. DOI: 10.3390/cryst14030225

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

La gente también pregunta

- ¿Para qué se utiliza una prensa en caliente? Fabricar materiales densos y de alto rendimiento

- ¿Cuáles son las funciones principales de los moldes de grafito de alta resistencia? Optimizar el sinterizado por prensado en caliente de GNPs-Cu/Ti6Al4V

- ¿Qué papel juega un horno de prensado en caliente al vacío en la fabricación de (Ti2AlC + Al2O3)p/TiAl? Lograr una densificación del 100%

- ¿Qué aplicaciones médicas se benefician de la tecnología de Prensa Caliente al Vacío? Mejorar los implantes y herramientas biocompatibles

- ¿Qué papel juega la presión mecánica aplicada por el mecanismo de prensado en caliente? Optimice la densificación ahora

- ¿Cómo facilitan las condiciones de temperatura y presión en un horno de prensado en caliente al vacío la densificación de los AMC?

- ¿Qué materiales se pueden densificar con una prensa de vacío y cuáles son sus aplicaciones? Descubra la densificación de materiales de alto rendimiento

- ¿Cómo contribuye un horno de prensado en caliente al vacío a los compuestos de alta dureza? Lograr una densidad cercana a la teórica