En el campo médico, la tecnología de Prensa Caliente al Vacío es fundamental para la fabricación de componentes de alto rendimiento que exigen una pureza, densidad y resistencia excepcionales. Sus principales aplicaciones incluyen la creación de implantes dentales cerámicos de alta densidad, la sinterización de aleaciones avanzadas de titanio para prótesis ortopédicas y la fabricación de herramientas quirúrgicas altamente duraderas a partir de metales especializados.

El valor central de esta tecnología no es solo dar forma; se trata de crear materiales con una integridad superior en un entorno controlado. Para dispositivos médicos destinados a ser utilizados dentro del cuerpo humano, la combinación de vacío, calor y presión es innegociable para garantizar la biocompatibilidad y la fiabilidad estructural a largo plazo.

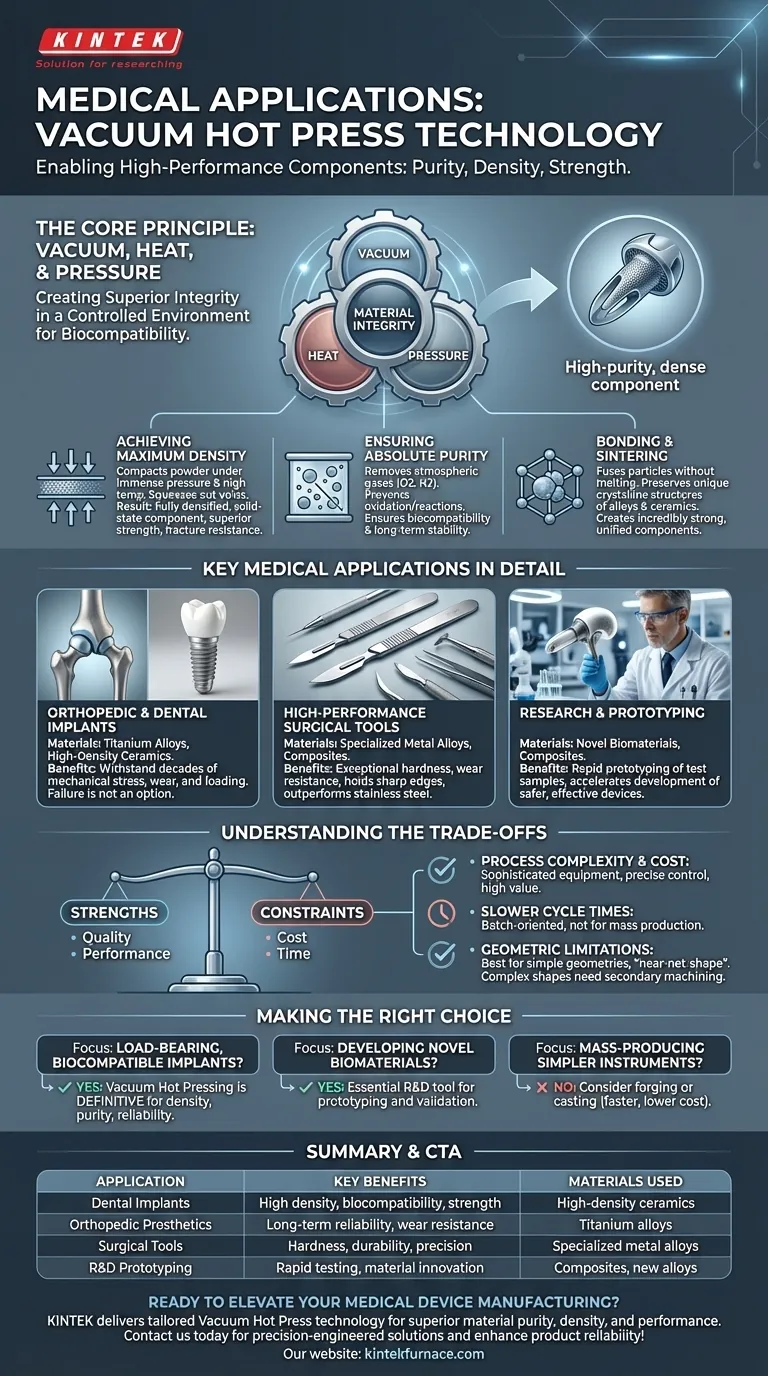

El Principio Fundamental: Por qué Importan el Vacío, el Calor y la Presión

Las capacidades únicas de una Prensa Caliente al Vacío provienen de su habilidad para controlar con precisión el entorno de fabricación. Este control se traduce directamente en las propiedades finales de un material, lo cual es crítico para aplicaciones médicas.

Lograr la Máxima Densidad

El proceso compacta materiales en polvo, como cerámicas o aleaciones metálicas, bajo inmensa presión y alta temperatura. Esta fuerza expulsa eficazmente los huecos y la porosidad entre las partículas. El resultado es un componente densificado, de estado sólido, con resistencia mecánica superior y resistencia a la fractura, esencial para implantes que soportan carga.

Garantizar la Pureza Absoluta del Material

El entorno de vacío es la clave de la biocompatibilidad. Al eliminar gases atmosféricos como el oxígeno y el nitrógeno, el proceso previene reacciones químicas no deseadas y oxidación durante el calentamiento. Esto asegura que el material final esté libre de contaminantes que podrían causar una reacción adversa o degradarse dentro del cuerpo.

Unión y Sinterización de Materiales Avanzados

El prensado en caliente permite la sinterización, un proceso en el que las partículas de material se fusionan en una masa sólida sin fundirlas completamente. Esto es vital para materiales como las aleaciones de titanio y las cerámicas técnicas, ya que conserva sus estructuras cristalinas únicas y propiedades inherentes mientras crea un componente increíblemente fuerte y unificado.

Aplicaciones Médicas Clave en Detalle

Los principios de densidad, pureza y resistencia se aplican directamente para producir algunos de los dispositivos médicos más críticos.

Implantes Ortopédicos y Dentales

Para prótesis ortopédicas como articulaciones de cadera y rodilla o implantes dentales cerámicos, el fracaso no es una opción. El prensado en caliente al vacío se utiliza para producir estos componentes a partir de aleaciones de titanio y cerámicas de alta densidad porque el material resultante puede soportar décadas de estrés mecánico y desgaste sin descomponerse.

Herramientas Quirúrgicas de Alto Rendimiento

Las herramientas quirúrgicas requieren una dureza excepcional, resistencia al desgaste y la capacidad de mantener un filo afilado. La tecnología permite la creación de aleaciones metálicas y compuestos especializados que superan con creces el rendimiento del acero inoxidable convencional, lo que lleva a instrumentos más precisos y duraderos.

Investigación y Prototipos

En entornos de I+D, las prensas calientes al vacío se utilizan para crear y probar la próxima generación de biomateriales. El proceso permite a los científicos de materiales prototipar rápidamente muestras de prueba de nuevos compuestos y aleaciones, acelerando el desarrollo de dispositivos médicos más seguros y efectivos.

Entendiendo las Ventajas y Desventajas

Aunque potente, la tecnología de Prensa Caliente al Vacío es una solución especializada con limitaciones específicas. Comprenderlas es clave para su correcta aplicación.

Complejidad y Costo del Proceso

Este no es un método de fabricación simple o económico. Requiere equipos sofisticados, sistemas de control precisos y una considerable experiencia técnica, lo que lo hace más adecuado para componentes de alto valor donde el rendimiento justifica la inversión.

Tiempos de Ciclo Más Lentos

En comparación con las técnicas de producción en masa como la fundición o el moldeo por inyección, el prensado en caliente es un proceso por lotes con tiempos de ciclo más largos. Su valor reside en la calidad y las propiedades del material, no en el volumen.

Limitaciones Geométricas

La tecnología es ideal para producir componentes con geometrías relativamente simples, a menudo denominadas piezas de "forma casi neta". Las formas altamente complejas o intrincadas pueden requerir mecanizado secundario después del proceso de prensado, lo que añade tiempo y costo.

Tomando la Decisión Correcta para su Objetivo

Para determinar si esta tecnología se adapta a sus necesidades, considere el requisito último del componente que está produciendo.

- Si su enfoque principal es crear implantes biocompatibles que soporten carga: El prensado en caliente al vacío es la opción definitiva para lograr la densidad, pureza y fiabilidad a largo plazo requeridas.

- Si su enfoque principal es desarrollar nuevos biomateriales: Esta tecnología es una herramienta esencial de I+D para la creación de prototipos y la validación de las propiedades de nuevas composiciones de materiales.

- Si su enfoque principal es la producción en masa de instrumentos más simples: Considere métodos alternativos de mayor volumen como la forja o la fundición, ya que el prensado en caliente puede ser demasiado lento y costoso para sus necesidades.

En última instancia, dominar esta tecnología le permite diseñar materiales que cumplen con los más altos estándares de seguridad y rendimiento para uso médico.

Tabla Resumen:

| Aplicación | Beneficios Clave | Materiales Utilizados |

|---|---|---|

| Implantes Dentales | Alta densidad, biocompatibilidad, resistencia | Cerámicas de alta densidad |

| Prótesis Ortopédicas | Fiabilidad a largo plazo, resistencia al desgaste | Aleaciones de titanio |

| Herramientas Quirúrgicas | Dureza, durabilidad, precisión | Aleaciones metálicas especializadas |

| Prototipos de I+D | Pruebas rápidas, innovación de materiales | Compuestos, nuevas aleaciones |

¿Listo para elevar la fabricación de sus dispositivos médicos con soluciones diseñadas con precisión? Aprovechando una I+D excepcional y fabricación interna, KINTEK ofrece a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotativos, hornos de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión requisitos experimentales únicos. Ya sea que esté desarrollando implantes biocompatibles o herramientas quirúrgicas duraderas, ofrecemos tecnología de Prensa Caliente al Vacío a medida para garantizar una pureza, densidad y rendimiento superiores del material. Contáctenos hoy para discutir cómo podemos apoyar su innovación y mejorar la fiabilidad de su producto.

Guía Visual

Productos relacionados

- Horno de Vacío de Prensa Caliente Máquina de Prensa de Vacío Calentado

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Máquina de horno de prensado en caliente al vacío para laminar y calentar

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

La gente también pregunta

- ¿Cuáles son las ventajas de usar una prensa caliente de laboratorio para películas de F-MWCNT? Aumenta el factor de potencia en un 400%

- ¿Por qué los moldes de precisión y las prensas de laboratorio son críticos para las cerámicas de TiO2 dopadas con niobio? Alcanzar el 94% de la Densidad Teórica

- ¿Qué papel juega una prensa de alta presión en la preparación de pellets de muestra de zinc? Optimizar la reducción carbotérmica

- ¿Cuáles son los componentes principales de un horno de prensa en caliente al vacío? Domina los sistemas centrales para el procesamiento preciso de materiales

- ¿Cuáles son las ventajas de los hornos de prensa en caliente al vacío? Logre una densidad y pureza de material superiores