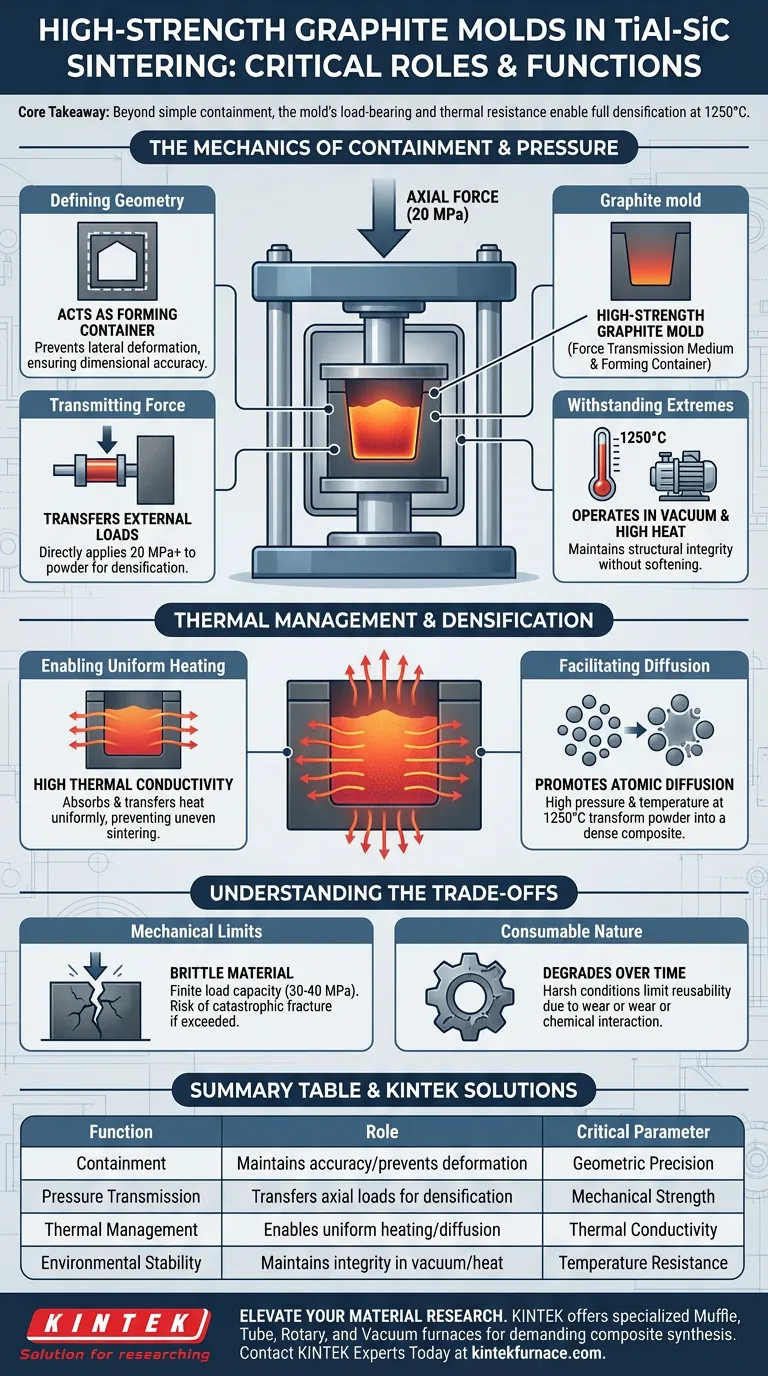

Los moldes de grafito de alta resistencia sirven como interfaz mecánica crítica entre los materiales compuestos en bruto y el equipo de sinterizado. Su función principal es de doble propósito: actúan como un contenedor geométrico rígido para albergar el polvo mixto de TiAl-SiC y funcionan como un medio de transmisión para aplicar una presión axial significativa (típicamente alrededor de 20 MPa) dentro de un entorno de vacío.

Conclusión Clave Más allá del simple contención, la combinación única de capacidad de carga y resistencia térmica del molde permite que el polvo alcance una densificación completa a través de la difusión atómica y la reacción a temperaturas que alcanzan los 1250°C.

La Mecánica de la Contención y la Presión

Definición de Geometría Bajo Carga

La función más inmediata del molde de grafito es actuar como un contenedor de conformado. Confine el polvo suelto mezclado, evitando la deformación lateral.

Esta contención permite que el polvo mantenga una forma específica al pasar de un agregado suelto a un compuesto sólido. El molde asegura que el cuerpo sinterizado final conserve la precisión dimensional necesaria.

Transmisión de Fuerza Axial

En una configuración de prensado en caliente, el pistón hidráulico no toca el polvo directamente. El molde de grafito actúa como el medio de transmisión de fuerza.

Debe transferir cargas externas, a menudo de 20 MPa o más, directamente al polvo. Esta presión es esencial para cerrar los vacíos entre las partículas y impulsar el proceso de densificación.

Resistencia a Entornos Extremos

El molde opera en vacío para prevenir la oxidación, pero debe soportar un calor intenso.

La densificación primaria de los composites de TiAl-SiC ocurre a través de la difusión y la reacción a temperaturas alrededor de los 1250°C. El grafito debe mantener su integridad estructural y no ablandarse ni deformarse bajo estas condiciones térmicas extremas.

Gestión Térmica y Densificación

Habilitación de Calentamiento Uniforme

Si bien la referencia principal destaca la resistencia a la temperatura, datos suplementarios indican que la conductividad térmica del grafito es igualmente vital.

El molde absorbe el calor de los elementos del horno y lo transfiere uniformemente al interior del polvo. Esto asegura que el gradiente de temperatura a través de la muestra se minimice, previniendo sinterizado desigual o tensiones internas.

Facilitación de la Difusión Atómica

La combinación de alta presión y alta temperatura creadas por el molde facilita la difusión y la reacción.

Al mantener las partículas de polvo en estrecho contacto bajo presión a 1250°C, el molde crea el entorno necesario para que los átomos migren. Esto transforma la mezcla de polvo porosa en un compuesto denso y sólido.

Comprensión de las Compensaciones

Límites Mecánicos y Fracturas

Aunque se describe como de "alta resistencia", el grafito es un material frágil en comparación con los metales.

Tiene una capacidad de carga finita. Si la presión aplicada excede el límite de resistencia específico del molde (típicamente entre 30 y 40 MPa, dependiendo del grado), el molde sufrirá una fractura catastrófica en lugar de una deformación plástica.

Naturaleza Consumible

Los moldes de grafito generalmente se consideran consumibles en este proceso.

A pesar de sus propiedades autolubricantes que ayudan al desmoldeo, el entorno hostil de alta presión y temperatura eventualmente degrada el molde. El desgaste superficial o las interacciones químicas con la masa fundida metálica pueden limitar la reutilización del molde con el tiempo.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la efectividad del proceso de prensado en caliente, considere sus objetivos de sinterizado específicos:

- Si su enfoque principal es la Densificación: Asegúrese de que su grado de grafito esté clasificado para presiones ligeramente superiores a su objetivo (por ejemplo, capaz de 35+ MPa) para maximizar de forma segura la fuerza aplicada a 1250°C.

- Si su enfoque principal es la Precisión Dimensional: Priorice moldes con alta estabilidad térmica para prevenir la expansión o deformación que podría distorsionar la forma final del compuesto.

El éxito del sinterizado de TiAl-SiC depende no solo de la química del polvo, sino de la capacidad del molde de grafito para mantener un recipiente de reactor estable, presurizado y térmicamente uniforme.

Tabla Resumen:

| Función | Rol en el Proceso de Sinterizado | Parámetro Crítico |

|---|---|---|

| Contención | Mantiene la precisión dimensional y previene la deformación lateral | Precisión Geométrica |

| Transmisión de Presión | Transfiere cargas axiales (por ejemplo, 20 MPa) para impulsar la densificación | Resistencia Mecánica |

| Gestión Térmica | Permite el calentamiento uniforme y la difusión atómica a 1250°C | Conductividad Térmica |

| Estabilidad Ambiental | Mantiene la integridad estructural en estados de vacío y alto calor | Resistencia a la Temperatura |

Mejore su Investigación de Materiales con KINTEK

La precisión en el sinterizado por prensado en caliente requiere más que altas temperaturas; exige equipos que puedan soportar cargas mecánicas y térmicas extremas. KINTEK proporciona soluciones de laboratorio de clase mundial, incluyendo hornos especializados Muffle, de Tubo, Rotatorios y de Vacío, junto con sistemas CVD avanzados diseñados para la síntesis de compuestos más exigentes.

Ya sea que esté sinterizando composites de TiAl-SiC o desarrollando nuevas aleaciones aeroespaciales, nuestros equipos expertos de I+D y fabricación ofrecen sistemas totalmente personalizables adaptados a sus requisitos únicos de presión y temperatura.

¿Listo para lograr una densificación completa y un rendimiento superior del material?

Contacte Hoy Mismo a los Expertos de KINTEK

Guía Visual

Referencias

- Microstructure and High-Temperature Compressive Properties of a Core-Shell Structure Dual-MAX-Phases-Reinforced TiAl Matrix Composite. DOI: 10.3390/cryst15040363

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Qué función cumplen los moldes de grafito de alta resistencia? Roles esenciales en los compuestos de matriz de aluminio de prensado en caliente al vacío

- ¿Cuáles son las ventajas técnicas de usar un horno HIP para cables de MgB2? Desbloquee la densidad superconductora máxima

- ¿Cuáles son las ventajas únicas del Sinterizado por Plasma de Chispa (SPS)? Desbloquea la Resistencia de Carburo Ultrafino

- ¿Cuál es la necesidad del desgasificado a baja temperatura en el prensado en caliente al vacío? Garantice una calidad superior de las herramientas de diamante

- ¿Por qué un horno de prensado en caliente al vacío es esencial para los compuestos de escamas de grafito/Al? Logrando alta densidad y rendimiento

- ¿Cuál es el efecto del tiempo de mantenimiento prolongado durante el prensado en caliente al vacío (VHP)? Mejora la pureza y la densidad de la fase Al3Ti

- ¿Cuál es la función principal de un horno de sinterización por prensado en caliente al vacío? Lograr recubrimientos de CoCrFeNi(Cu) de alta densidad

- ¿Cuál es el principio del prensado en caliente en la fabricación? Logre componentes de alta densidad con precisión