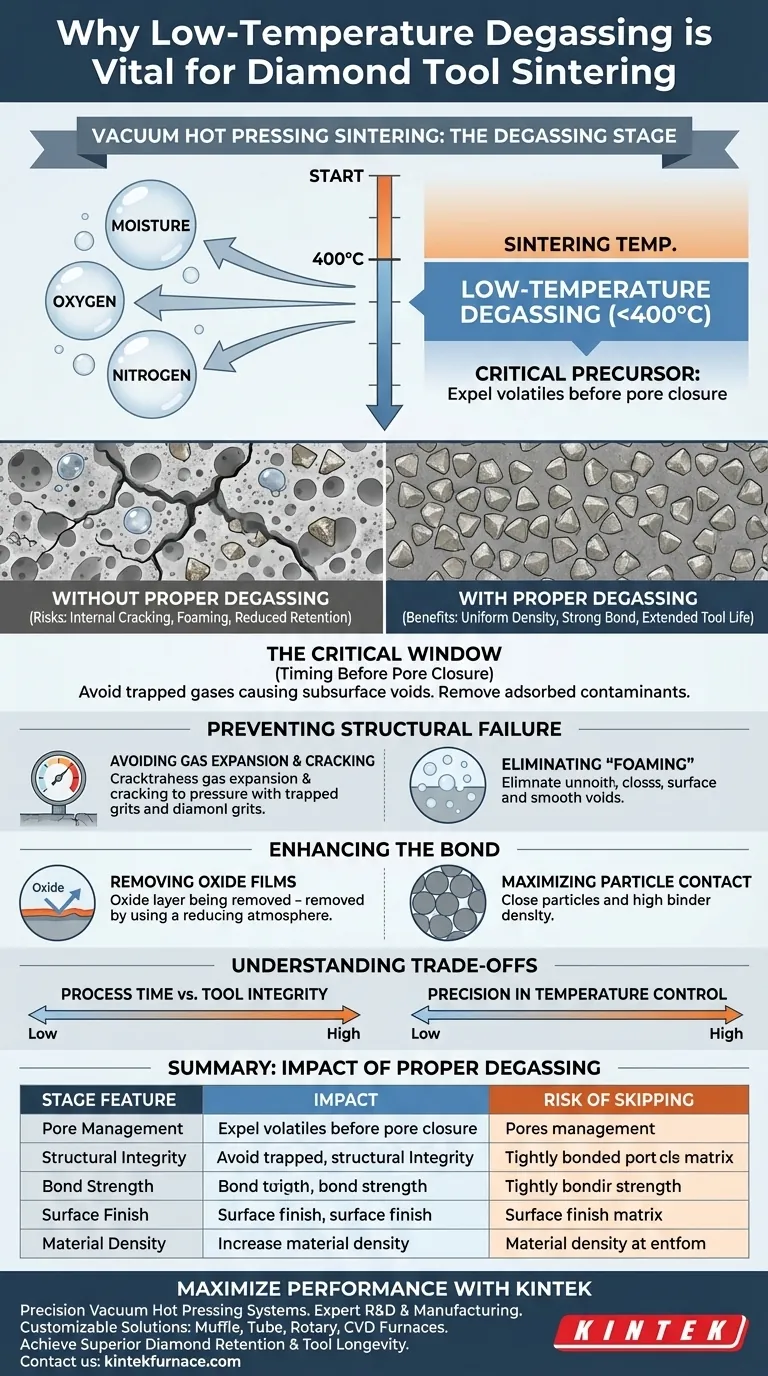

El desgasificado a baja temperatura es el precursor crítico para un sinterizado exitoso. En el prensado en caliente al vacío de productos de diamante, esta etapa, que generalmente ocurre por debajo de los 400 °C, es necesaria para expulsar la humedad, el oxígeno y el nitrógeno de la superficie del polvo antes de que las partículas metálicas comiencen a fundirse o a formar poros cerrados.

La necesidad principal del desgasificado a baja temperatura es eliminar las sustancias volátiles que de otro modo quedarían atrapadas dentro de la matriz de la herramienta de diamante, causando agrietamiento interno, formación de espuma en el producto y una reducción de la retención del diamante.

La Ventana Crítica: Por Qué Importan los 400 °C

Momento Antes del Cierre de Poros

El desgasificado debe ocurrir al principio del ciclo de calentamiento porque una vez que el polvo metálico alcanza su punto de ablandamiento, comienzan a formarse poros cerrados. Si los gases no se evacuan antes de esta transición, quedan atrapados permanentemente dentro de la estructura, lo que lleva a vacíos subsuperficiales.

Expulsión de Contaminantes Volátiles

Las superficies del polvo adsorben naturalmente humedad, oxígeno y nitrógeno de la atmósfera. La fase a baja temperatura proporciona la energía térmica necesaria para romper estos enlaces superficiales y permitir que el sistema de vacío extraiga los contaminantes del molde.

Prevención de Fallos Estructurales y Porosidad

Evitar la Expansión de Gases y el Agrietamiento

A medida que la temperatura de sinterizado aumenta hacia el punto final establecido, cualquier gas atrapado se expandirá rápidamente de acuerdo con la ley de los gases ideales. Esta presión interna puede exceder la resistencia en verde del material, lo que resulta en microfisuras o fallos estructurales catastróficos.

Eliminación de la "Formación de Espuma" del Producto

La "formación de espuma" ocurre cuando los gases atrapados se expanden durante la fase fundida o sem fundida del aglutinante metálico. Al garantizar una fase de desgasificado al vacío completa, se previene la formación de estas burbujas, asegurando que la herramienta final tenga una sección transversal uniforme y densa.

Mejora de la Unión: Retención del Diamante y Densidad

Eliminación de Películas de Óxido

Los sistemas de prensado en caliente al vacío a menudo utilizan una atmósfera reductora junto con el desgasificado para eliminar las películas de óxido en las partículas metálicas. La eliminación de estos óxidos es esencial para que el metal "humedezca" eficazmente la superficie del diamante.

Maximización del Contacto entre Partículas

Al limpiar las superficies del polvo de moléculas de gas y óxidos, el sistema facilita el contacto sin obstáculos entre las partículas metálicas. Esto conduce a una densidad de aglutinante significativamente mayor y a una sujeción mecánica mucho más fuerte de los granos de diamante.

Comprensión de los Compromisos

Tiempo de Proceso vs. Integridad de la Herramienta

El compromiso más significativo en el desgasificado a baja temperatura es el tiempo de ciclo. Si bien un aumento más rápido a las temperaturas de sinterizado aumenta el rendimiento, corre el riesgo de "bloquear" los volátiles; por el contrario, una fase de desgasificado excesivamente larga puede ralentizar la producción sin proporcionar beneficios marginales adicionales.

Precisión en el Control de Temperatura

Si la temperatura de desgasificado fluctúa demasiado alto, puede ocurrir un sinterizado superficial prematuro. Esto crea una "costra" que impide que los gases más profundos escapen, lo que efectivamente anula el propósito de la etapa de desgasificado y conduce a una calidad de lote inconsistente.

Cómo Aplicar Esto a Su Proceso

Al configurar su ciclo de prensado en caliente al vacío, su enfoque del desgasificado debe dictarse por los requisitos específicos de su material.

- Si su enfoque principal es la Vida Útil Máxima de la Herramienta: Asegure un tiempo de permanencia de desgasificado completo cerca de los 400 °C para maximizar la fuerza de retención del diamante y la densidad del aglutinante.

- Si su enfoque principal es el Acabado Superficial Estético: Priorice la eliminación de toda la humedad y el nitrógeno al principio del ciclo para prevenir picaduras superficiales y formación de espuma.

- Si su enfoque principal es el Alto Rendimiento: Calibre el nivel de vacío y la velocidad de calentamiento para encontrar el aumento más rápido posible que aún permita la evacuación completa de volátiles antes del cierre de poros.

Una fase meticulosa de desgasificado a baja temperatura es la base de una herramienta de diamante de alto rendimiento, transformando una mezcla de polvo poroso en un instrumento industrial denso y de alta resistencia.

Tabla Resumen:

| Característica de la Etapa | Impacto del Desgasificado Adecuado | Riesgo de Omitir el Desgasificado |

|---|---|---|

| Gestión de Poros | Previene poros cerrados antes de la fusión | El gas atrapado crea vacíos internos |

| Integridad Estructural | Elimina la "formación de espuma" y las microfisuras | La presión interna conduce a fallos estructurales |

| Fuerza de Unión | Elimina películas de óxido para una mejor humectación | Baja retención de diamante y baja densidad |

| Acabado Superficial | Previene picaduras y burbujas superficiales | Defectos estéticos e irregularidades superficiales |

| Densidad del Material | Máximo contacto aglutinante-partícula | Matriz porosa con vida útil reducida de la herramienta |

Maximice el Rendimiento de Su Herramienta de Diamante con KINTEK

No permita que los volátiles atrapados comprometan la integridad de su material. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas especializados de Prensado en Caliente al Vacío junto con nuestros hornos de Mufla, Tubo, Rotatorios y CVD, todos personalizables para sus necesidades únicas de laboratorio e industriales.

Nuestros sistemas de ingeniería de precisión garantizan un desgasificado a baja temperatura constante y un sinterizado de alta densidad para ayudarle a lograr una retención de diamante superior y una mayor longevidad de la herramienta.

¿Listo para optimizar su ciclo de sinterizado? Póngase en contacto con nuestros expertos técnicos hoy mismo para encontrar la solución de alta temperatura perfecta para su aplicación.

Guía Visual

Productos relacionados

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

La gente también pregunta

- ¿Cuáles son las ventajas de los sistemas de sinterización por plasma de chispa (SPS)? Fabricación Superior de Cerámicas de Carburo de Alta Entropía

- ¿Qué papel juega la presión uniaxial en un horno de prensa en caliente al vacío con tubo de carbono? Lograr transparencia cerámica

- ¿Para qué se utiliza una máquina de termoformado al vacío? Una guía para la conformación rentable de plástico

- ¿Qué aplicaciones industriales utilizan los hornos de prensado en caliente al vacío? Esencial para la industria aeroespacial, médica y electrónica

- ¿Cuáles son las principales ventajas técnicas de utilizar un sistema de sinterización por plasma de chispa (SPS)? Lograr una sinterización superior

- ¿Por qué se prefiere un horno de prensado en caliente al vacío a un horno de sinterización convencional de alta temperatura para la preparación de composites de ZrC-SiC? Lograr una densidad y pureza superiores

- ¿Cómo mejora el prensado en caliente las propiedades mecánicas de los materiales? Logre una resistencia y durabilidad superiores

- ¿Cuáles son los requisitos de configuración del molde para sinterizar polvos no conductores en FAST? Guía de configuración experta