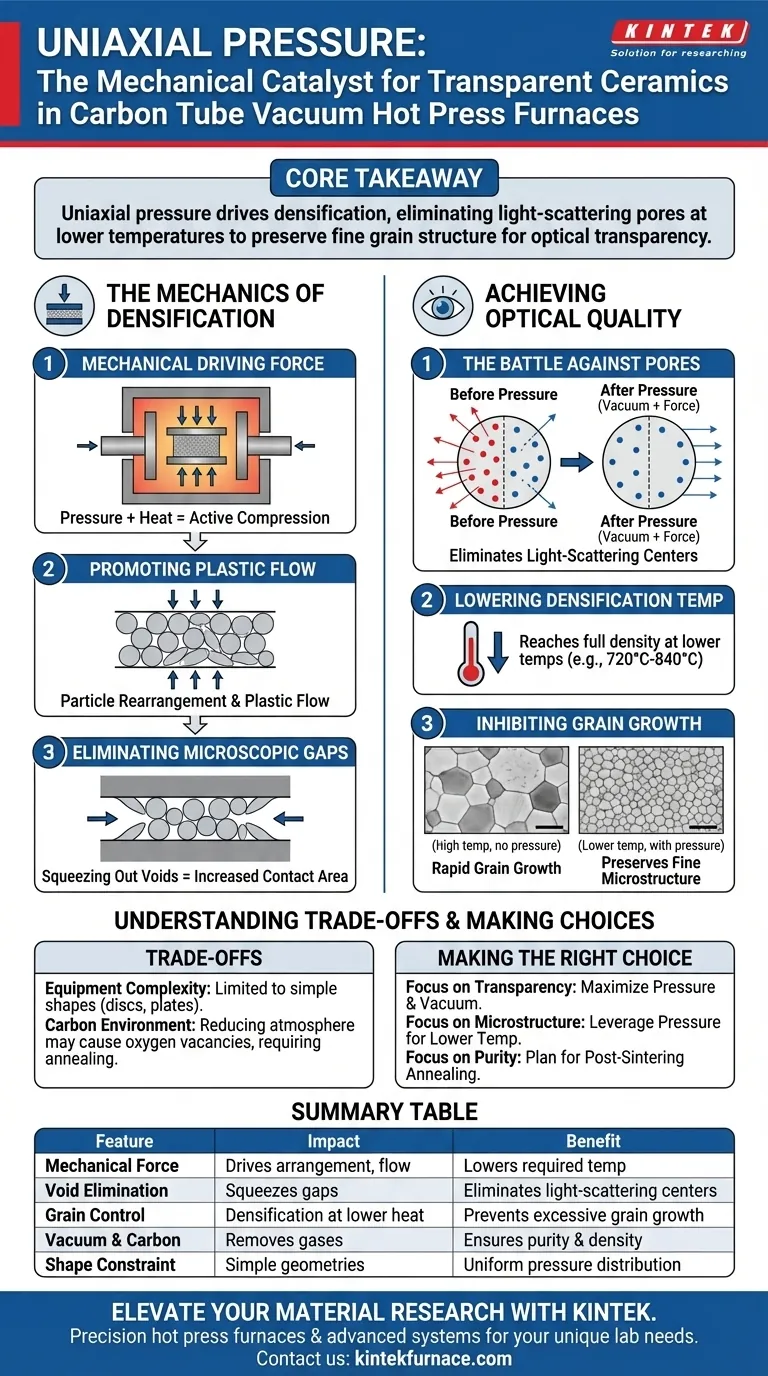

La presión uniaxial funciona como un catalizador mecánico crítico que acelera el proceso de sinterización más allá de lo que la energía térmica por sí sola puede lograr. En un horno de prensa en caliente al vacío con tubo de carbono, esta presión fuerza físicamente las partículas cerámicas a unirse, reduciendo efectivamente la temperatura requerida para la densificación y permitiendo la eliminación de vacíos microscópicos que de otro modo destruirían la transparencia óptica.

Conclusión Clave La aplicación de presión uniaxial resuelve el conflicto fundamental en el procesamiento de cerámicas: lograr una densidad cercana a la teórica sin usar calor excesivo. Al impulsar mecánicamente la densificación, puede eliminar los poros que dispersan la luz mientras mantiene una estructura de grano fino, un equilibrio que es prácticamente imposible de lograr solo con sinterización sin presión.

La Mecánica de la Densificación

La Fuerza Motriz Mecánica

En la sinterización estándar, el calor actúa como la principal fuente de energía para fusionar partículas. En un horno de prensa en caliente al vacío, la presión uniaxial proporciona una fuerza motriz mecánica adicional. Esta fuerza complementa la energía térmica, comprimiendo activamente el material en lugar de depender únicamente de la difusión atómica.

Promoción del Flujo Plástico

La presión aplicada induce flujo plástico y reordenamiento de partículas dentro del polvo cerámico. Esto significa que las partículas individuales se desplazan y deforman físicamente para encajar más juntas, entrelazando efectivamente la microestructura.

Eliminación de Espacios Microscópicos

Al forzar esta deformación microscópica, la presión elimina eficazmente los vacíos internos. Esto aumenta significativamente el área de contacto efectiva, permitiendo una unión más rápida y completa entre las partículas.

Logro de Calidad Óptica

La Batalla Contra los Poros

Para que una cerámica sea transparente, debe estar prácticamente libre de porosidad; incluso los poros diminutos actúan como centros de dispersión de luz, lo que hace que el material sea opaco. La combinación de alto vacío (para eliminar gases intersticiales) y presión mecánica (para cerrar vacíos) es el método principal para eliminar estos poros residuales.

Reducción de la Temperatura de Densificación

Quizás el papel más importante de la presión es que reduce la temperatura requerida para alcanzar la densidad completa. Debido a que la fuerza mecánica realiza parte del trabajo, la cerámica crea un "cuerpo verde" denso a temperaturas significativamente más bajas (por ejemplo, 720 °C - 840 °C para ciertos materiales) que las requeridas en la sinterización sin presión.

Inhibición del Crecimiento de Grano

Existe una relación directa entre la temperatura y el tamaño del grano: las temperaturas más altas generalmente conducen a un crecimiento de grano rápido y descontrolado. Al permitir la sinterización a temperaturas más bajas, la presión uniaxial inhibe el crecimiento excesivo de grano. Esto preserva la microestructura fina necesaria para una resistencia mecánica y claridad óptica superiores.

Comprensión de las Compensaciones

Complejidad del Equipo y Rendimiento

Si bien es efectiva, la introducción de presión uniaxial limita la geometría de las piezas que puede producir. A diferencia de la sinterización sin presión, que puede manejar formas complejas, el prensado en caliente generalmente se restringe a formas simples como discos o placas debido a las limitaciones del molde y la dirección de la fuerza.

El Entorno de Carbono

El aspecto de "Tubo de Carbono" del horno introduce una atmósfera reductora. Si bien la presión logra la densidad, el vacío y el entorno de carbono pueden eliminar el oxígeno de la red, creando vacantes de oxígeno o centros de color.

- Nota: Esto a menudo requiere un paso de postprocesamiento (recocido en atmósfera de aire) para reoxidar el material y restaurar la transparencia completa.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la efectividad de su proceso de sinterización, considere sus puntos finales específicos:

- Si su enfoque principal es la Transparencia Óptica: Priorice altos niveles de presión y vacío para eliminar todos los poros residuales y centros de dispersión de luz.

- Si su enfoque principal es el Control Microestructural: Aproveche la presión para reducir las temperaturas máximas de sinterización, asegurando que los granos permanezcan pequeños y uniformes.

- Si su enfoque principal es la Pureza del Material: Prepárese para recocer sus muestras después de la sinterización para corregir las deficiencias de oxígeno causadas por el entorno de vacío y carbono.

La presión uniaxial no es solo una herramienta de compactación; es la palanca que le permite desacoplar la densidad de la temperatura, otorgándole un control preciso sobre las propiedades ópticas de su cerámica final.

Tabla Resumen:

| Característica | Impacto en Cerámicas Transparentes | Beneficio |

|---|---|---|

| Fuerza Mecánica | Impulsa el reordenamiento de partículas y el flujo plástico | Reduce la temperatura de sinterización requerida |

| Eliminación de Vacíos | Elimina los huecos internos microscópicos | Elimina los centros de dispersión de luz |

| Control de Grano | Permite la densificación con menor calor | Previene el crecimiento excesivo de grano |

| Vacío y Carbono | Elimina gases intersticiales / atmósfera reductora | Asegura la pureza y densidad del material |

| Restricción de Forma | Restringido a discos/placas/geometrías simples | Distribución uniforme de la presión |

Mejore su Investigación de Materiales con KINTEK

La precisión en la presión y la temperatura es la clave para dominar la transparencia óptica. Respaldado por I+D experta y fabricación de clase mundial, KINTEK ofrece sistemas de alto rendimiento de Mufla, Tubo, Rotatorios, Vacío y CVD, incluidos hornos avanzados de prensa en caliente totalmente personalizables para sus necesidades únicas de laboratorio.

Ya sea que su objetivo sea una densidad cercana a la teórica o un control microestructural preciso, nuestro equipo de ingeniería proporciona las herramientas especializadas para ayudarle a tener éxito. ¡Contáctenos hoy mismo para encontrar la solución de alta temperatura perfecta para su laboratorio!

Guía Visual

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

La gente también pregunta

- ¿Cómo logra un sistema de prensado en caliente (HP) la densificación completa? Lograr una densidad del 100 % en aleaciones de Ti-5Al-4W-2Fe

- ¿Qué tipos de materiales avanzados se pueden preparar utilizando una prensa de vacío? Desbloquee la fabricación de alto rendimiento

- ¿Cómo funciona el fieltro de grafito como material aislante en los equipos FAST? Aumente la eficiencia y la uniformidad térmica

- ¿Cuáles son las ventajas clave del prensado en caliente? Logre una densidad y resistencia superiores para materiales de alto rendimiento

- ¿Cuáles son las ventajas de usar un horno de prensado en caliente al vacío en comparación con el revestimiento explosivo? Obtenga resultados de precisión

- ¿Cómo funciona la sinterización activada para los materiales cerámicos? Temperaturas más bajas, densificación más rápida

- ¿Por qué el control preciso de la temperatura en el equipo de prensa en caliente al vacío es fundamental para regular las propiedades mecánicas de los composites de aleación amorfa a base de Fe? Domine el Equilibrio Metalúrgico para Materiales Superiores

- ¿Cuáles son las principales ventajas de SPS industrial frente al prensado en caliente al vacío para Ti-6Al-4V? Lograr una microestructura superior