En la fabricación de alto rendimiento, el prensado en caliente se destaca por su capacidad única para aplicar simultáneamente calor intenso y presión mecánica. Esta combinación permite la creación de componentes con una densidad casi perfecta, una resistencia mecánica superior y una uniformidad excepcional al forzar la consolidación del material y eliminar los huecos internos en un entorno altamente controlado.

El prensado en caliente es más que un simple método de unión; es un proceso transformador. Al utilizar calor y presión controlados para rediseñar fundamentalmente la estructura interna de un material, resuelve el problema central de defectos como la porosidad, permitiendo la producción de materiales que se acercan a su máximo rendimiento teórico.

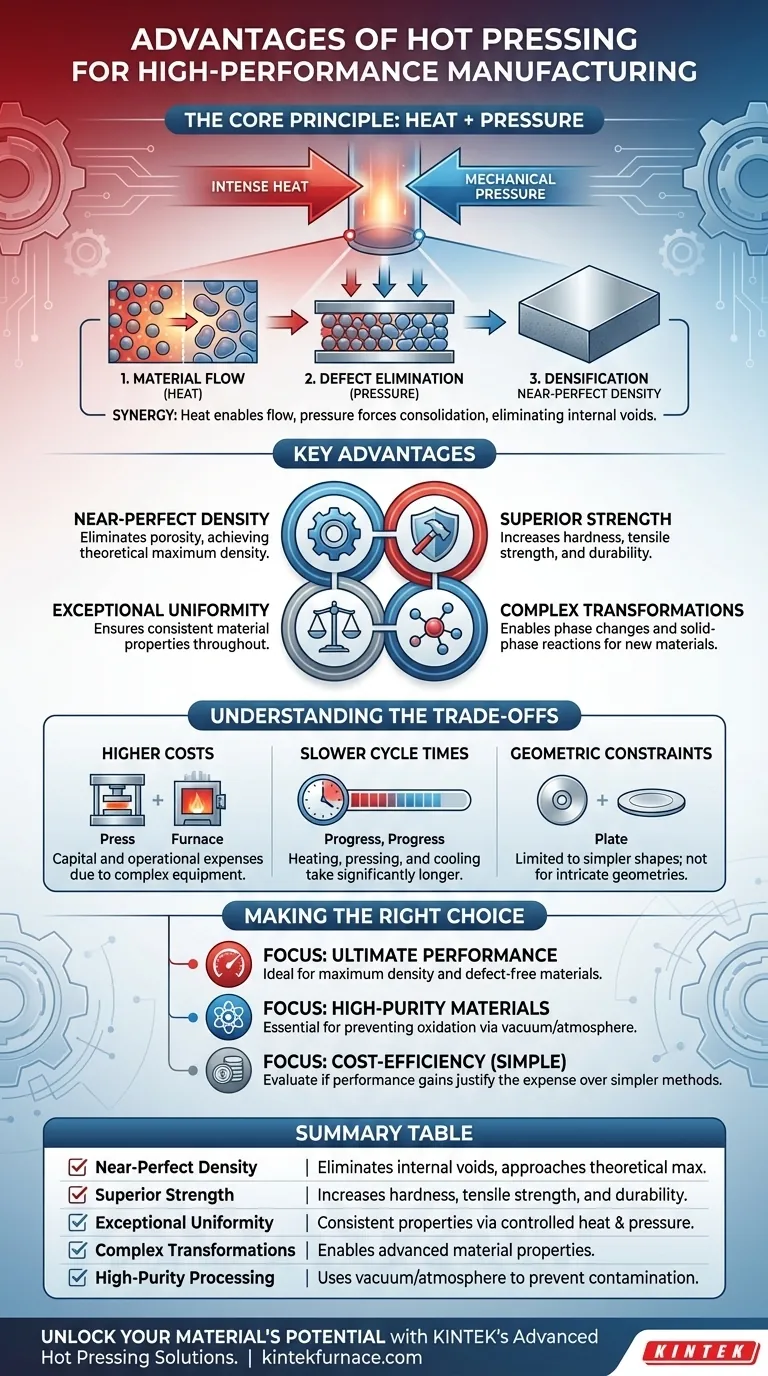

El Principio Fundamental: Combinación de Calor y Presión

El prensado en caliente aprovecha la sinergia entre la energía térmica y la fuerza mecánica para lograr resultados que ninguna de las dos podría lograr por sí sola. Este principio es la base de todas sus ventajas.

Cómo el Calor Permite el Flujo del Material

La aplicación de calor a un material aumenta su energía atómica, haciéndolo más blando y más plástico. Esta mayor maleabilidad es crucial, ya que permite que las partículas del material se deformen y se muevan.

Sin suficiente calor, la presión por sí sola probablemente fracturaría las partículas del material en lugar de fusionarlas.

Cómo la Presión Elimina los Defectos Internos

Mientras el material se encuentra en su estado calentado y plástico, se aplica presión mecánica. Esta fuerza compacta físicamente las partículas, exprimiendo los espacios vacíos (porosidad) entre ellas.

La presión asegura un contacto íntimo entre todas las superficies de las partículas, lo cual es un requisito previo para que se produzca una unión fuerte y uniforme en todo el material.

El Efecto Sinergético en la Densificación

La combinación de calor y presión acelera el proceso de densificación, que es la eliminación de la porosidad. El calor permite que el material ceda, y la presión proporciona la fuerza impulsora para la consolidación.

Esto da como resultado un producto final con una densidad excepcionalmente cercana al máximo teórico para ese material, una hazaña difícil de lograr con otros métodos.

Lograr Propiedades de Materiales Cercanas a las Teóricas

El objetivo del prensado en caliente no es solo formar una forma, sino crear un material con una estructura interna optimizada. Esto se traduce directamente en un rendimiento superior en el mundo real.

Maximizar la Densidad y Reducir la Porosidad

La porosidad es el principal enemigo del rendimiento de los materiales, actuando como un punto débil interno donde pueden iniciarse fracturas. El prensado en caliente ataca directamente este problema.

Al producir piezas con una porosidad mínima o nula, el proceso produce materiales más fuertes, menos permeables a los fluidos y más fiables bajo estrés.

Mejorar la Resistencia Mecánica y la Durabilidad

La resistencia de un material está directamente ligada a su densidad. Al crear una estructura densa y libre de huecos, el prensado en caliente aumenta significativamente propiedades como la dureza, la resistencia a la tracción y la durabilidad general.

Por esta razón, el proceso es esencial para producir componentes de alto desgaste, blindajes y herramientas de corte.

Permitir Transformaciones Complejas de Materiales

El prensado en caliente proporciona el entorno preciso y de alta energía necesario para impulsar transformaciones de fase y reacciones en fase sólida.

Esto permite a los ingenieros crear estructuras de materiales o aleaciones completamente nuevas que no se formarían en condiciones normales, desbloqueando propiedades avanzadas para aplicaciones específicas.

Entendiendo las Compensaciones

Aunque potente, el prensado en caliente es una técnica especializada. Sus ventajas vienen con limitaciones prácticas que son críticas de entender.

Mayores Costos de Equipo y Operacionales

La maquinaria requerida para el prensado en caliente —que combina una prensa de alta fuerza, un horno de alta temperatura y un sistema de vacío o atmósfera controlada— es compleja y costosa.

Esta mayor inversión de capital y costo operativo significa que el proceso generalmente se reserva para aplicaciones donde el rendimiento máximo justifica el gasto.

Tiempos de Ciclo Más Lentos

En comparación con métodos más simples como el prensado en frío y la sinterización, el prensado en caliente es un proceso más lento. Calentar, prensar y enfriar un componente de manera controlada lleva significativamente más tiempo.

Esto lo hace menos adecuado para la fabricación de alto volumen y bajo costo donde la velocidad es un factor principal.

Restricciones en la Complejidad Geométrica

La necesidad de aplicar presión uniforme generalmente limita el prensado en caliente a geometrías más simples. Si bien es efectivo para billetes, discos y placas, no es práctico para producir formas altamente complejas o intrincadas.

Tomar la Decisión Correcta para su Aplicación

Seleccionar el proceso de fabricación adecuado requiere alinear sus capacidades con su objetivo principal.

- Si su enfoque principal es el rendimiento y la densidad máximos: El prensado en caliente es la opción ideal, ya que está diseñado específicamente para eliminar la porosidad y lograr propiedades cercanas al límite teórico del material.

- Si su enfoque principal son materiales de alta pureza o reactivos: La capacidad de usar vacío o una atmósfera de gas inerte hace que el prensado en caliente sea esencial para prevenir la oxidación y la contaminación durante la consolidación.

- Si su enfoque principal es la rentabilidad para formas simples: Debe evaluar si las ganancias de rendimiento del prensado en caliente son necesarias, ya que métodos más simples como el prensado en troquel pueden ser más económicos.

Comprender estos principios básicos le permite seleccionar el prensado en caliente no solo por lo que hace, sino por los problemas fundamentales de los materiales que está diseñado para resolver.

Tabla Resumen:

| Ventaja Clave | Descripción |

|---|---|

| Densidad Casi Perfecta | Elimina los huecos internos para materiales que se acercan a la densidad máxima teórica. |

| Resistencia Mecánica Superior | Aumenta la dureza, la resistencia a la tracción y la durabilidad en aplicaciones de alto desgaste. |

| Uniformidad Excepcional | Asegura propiedades consistentes del material mediante calor y presión controlados. |

| Transformaciones Complejas | Permite cambios de fase y reacciones en fase sólida para propiedades avanzadas del material. |

| Procesamiento de Alta Pureza | Utiliza vacío o atmósferas controladas para prevenir la oxidación y la contaminación. |

Desbloquee todo el potencial de sus materiales con las soluciones avanzadas de prensado en caliente de KINTEK

¿Se esfuerza por lograr la máxima densidad, resistencia superior y componentes libres de defectos en su fabricación de alto rendimiento? KINTEK aprovecha una excepcional I+D y fabricación interna para proporcionar a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, de tubo, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos.

Permítanos ayudarle a lograr propiedades de materiales casi teóricas y a resolver problemas fundamentales como la porosidad. Contáctenos hoy para discutir cómo nuestros sistemas de prensado en caliente personalizados pueden mejorar sus resultados de investigación y producción.

Guía Visual

Productos relacionados

- Horno de Vacío de Prensa Caliente Máquina de Prensa de Vacío Calentado

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Máquina de horno de prensado en caliente al vacío para laminar y calentar

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Qué consideraciones guían la selección de elementos calefactores y métodos de presurización para un horno de prensa en caliente al vacío?

- ¿Qué papel juegan una máquina de presión de laboratorio y un juego de troqueles de acero en la preparación de compactos de Mn2AlB2?

- ¿Cuáles son los componentes principales de un horno de prensa en caliente al vacío? Domina los sistemas centrales para el procesamiento preciso de materiales

- ¿Cuáles son las ventajas de los hornos de prensa en caliente al vacío? Logre una densidad y pureza de material superiores

- ¿Qué es un horno de prensa en caliente al vacío? Desbloquee un rendimiento superior de los materiales