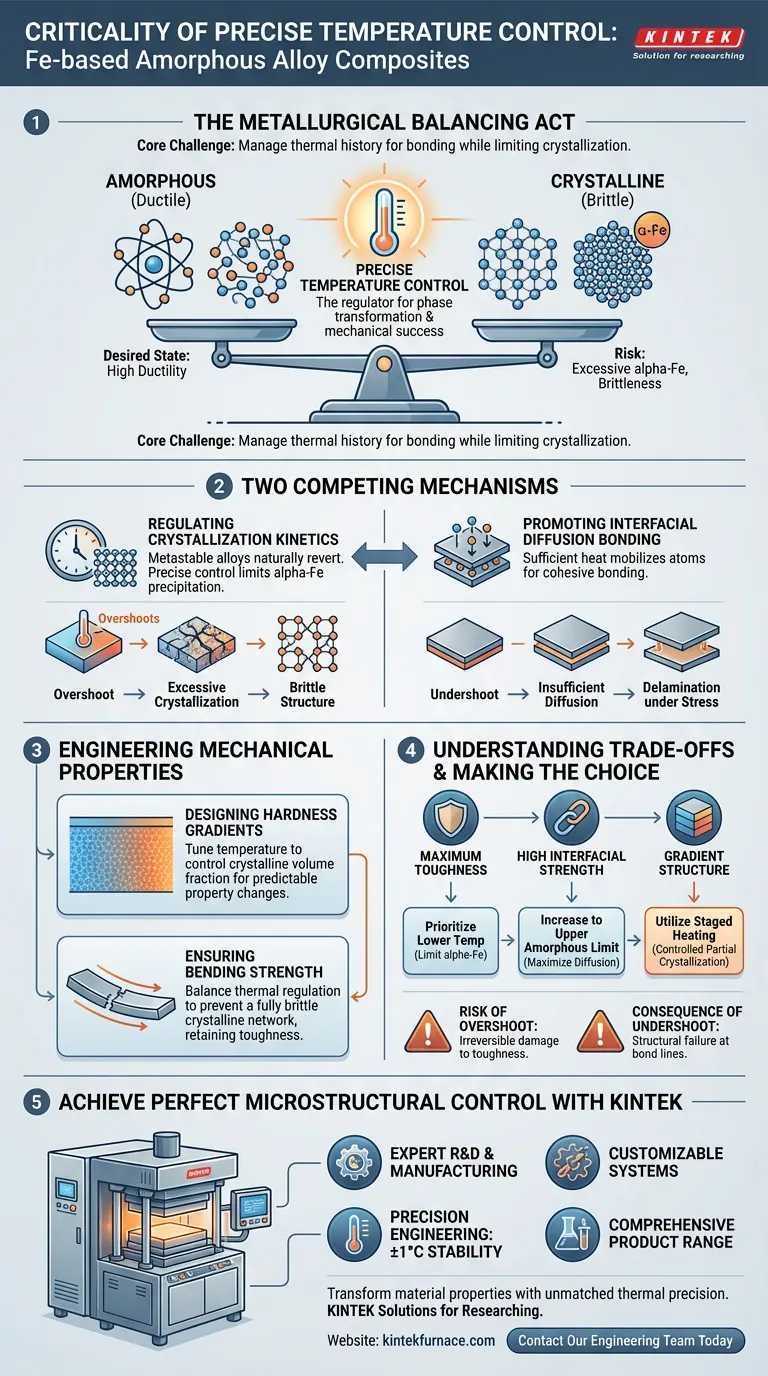

El control preciso de la temperatura en el equipo de prensa en caliente al vacío es la variable más crítica para determinar el éxito mecánico de los composites de aleación amorfa a base de Fe. Actúa como el regulador de la transformación de fase del material, dictando directamente si la aleación conserva sus deseables propiedades amorfas o se degrada en una estructura quebradiza debido a una cristalización excesiva.

El desafío principal radica en gestionar el historial térmico para permitir una difusión interfacial suficiente para la unión, al tiempo que se limita estrictamente la precipitación de la fase alfa-Fe, asegurando que el composite logre un amplio gradiente de dureza sin sacrificar la resistencia a la flexión.

El Acto de Equilibrio Metalúrgico

En el procesamiento de aleaciones amorfas a base de Fe, la temperatura no es solo un catalizador para la consolidación; es un interruptor que controla el estado fundamental del material. El equipo debe navegar por una ventana de procesamiento estrecha para lograr dos objetivos contrapuestos.

Regulación de la Cinética de Cristalización

Las aleaciones amorfas a base de Fe son metaestables. Cuando se exponen al calor, naturalmente tienden a volver a un estado cristalino.

El control preciso determina la extensión de esta transformación, específicamente la precipitación de la fase alfa-Fe.

Si la temperatura excede el límite, el material sufre una cristalización excesiva, lo que provoca que la capa amorfa pierda su ductilidad única y se vuelva inherentemente quebradiza.

Promoción de la Unión por Difusión Interfacial

Si bien minimizar la cristalización es crucial, todavía se requiere suficiente calor para consolidar el composite.

La temperatura debe ser lo suficientemente alta como para movilizar los átomos en la interfaz entre las capas.

Esta unión por difusión es esencial para crear un composite cohesivo; sin ella, las capas simplemente se delaminarán bajo tensión.

Ingeniería de Propiedades Mecánicas a Través del Control Térmico

El objetivo final del uso de equipos de prensa en caliente al vacío es diseñar características mecánicas específicas en el producto final. La precisión de la temperatura es la herramienta utilizada para "programar" estas características.

Diseño de Gradientes de Dureza

Ajustando finamente la temperatura, los operadores pueden controlar la fracción volumétrica de la fase cristalina.

Esta capacidad permite el diseño de composites con amplios gradientes de dureza, donde las propiedades cambian predeciblemente a través de la sección transversal del material.

Garantía de Resistencia a la Flexión

Un material completamente amorfo puede ser fuerte pero carece de ciertos beneficios estructurales, mientras que uno completamente cristalino a menudo es demasiado quebradizo.

La regulación térmica correcta asegura que el material conserve una excelente resistencia a la flexión al prevenir la formación de una red cristalina completamente quebradiza.

Comprensión de las Compensaciones

Lograr el composite perfecto requiere aceptar y gestionar compensaciones específicas inherentes al proceso de prensa en caliente al vacío.

El Riesgo de Sobrepaso Térmico

Incluso una ligera desviación por encima de la temperatura objetivo puede desencadenar un evento de cristalización "descontrolada".

Una vez que la fase alfa-Fe se precipita más allá de cierto umbral, el daño a la tenacidad del material es irreversible.

La Consecuencia de Subestimar la Temperatura

Por el contrario, operar de manera demasiado conservadora con la temperatura para proteger el estado amorfo a menudo conduce a fallas estructurales.

Si el calor es insuficiente para impulsar la difusión, el composite resultante carecerá de integridad estructural y fallará en las líneas de unión en lugar de dentro del material.

Tomando la Decisión Correcta para Su Objetivo

Para aprovechar eficazmente el control preciso de la temperatura, debe alinear sus parámetros térmicos con sus objetivos de rendimiento específicos.

- Si su enfoque principal es la Máxima Tenacidad: Priorice rangos de temperatura más bajos que limiten estrictamente la precipitación de alfa-Fe para preservar la naturaleza amorfa de la aleación.

- Si su enfoque principal es la Alta Resistencia Interfacial: Aumente la temperatura hasta el límite superior de la ventana de estabilidad amorfa para maximizar la unión por difusión sin cristalizar completamente la matriz.

- Si su enfoque principal es una Estructura Graduada: Utilice un enfoque de calentamiento escalonado para inducir una cristalización parcial controlada en regiones específicas mientras deja otras amorfas.

Dominar el control de la temperatura convierte la prensa en caliente al vacío de una simple herramienta de calentamiento en un instrumento para el diseño microestructural.

Tabla Resumen:

| Objetivo del Control de Temperatura | Resultado Deseado | Riesgo de Desviación |

|---|---|---|

| Regulación de la Cinética de Cristalización | Preservar la ductilidad amorfa | Precipitación excesiva de alfa-Fe, fragilidad |

| Promoción de la Unión por Difusión Interfacial | Capas de composite fuertes y cohesivas | Delaminación bajo tensión |

| Diseño de Gradientes de Dureza | Variación controlada de propiedades en el material | Rendimiento mecánico impredecible |

| Garantía de Resistencia a la Flexión | Equilibrio óptimo de resistencia y tenacidad | Red de cristalina completamente frágil |

Logre un Control Microestructural Perfecto con las Soluciones Avanzadas de Prensa en Caliente al Vacío de KINTEK

¿Tiene dificultades para mantener el delicado equilibrio térmico necesario para composites de aleación amorfa a base de Fe de alto rendimiento? Nuestro equipo de prensa en caliente al vacío de precisión ofrece el control de temperatura exacto que necesita para prevenir la cristalización y garantizar una fuerte unión interfacial.

¿Por qué elegir KINTEK?

- I+D y Fabricación Expertos: Respaldados por décadas de experiencia en equipos de procesamiento a alta temperatura

- Sistemas Personalizables: Soluciones de prensa en caliente al vacío adaptadas a sus requisitos de materiales específicos

- Ingeniería de Precisión: Logre una estabilidad de temperatura de ±1°C para resultados reproducibles

- Gama Completa de Productos: Desde unidades de investigación a escala de laboratorio hasta sistemas de producción industrial

Ideal para: Científicos de materiales, laboratorios de I+D e ingenieros de fabricación que trabajan con aleaciones amorfas, composites y materiales avanzados que requieren una gestión térmica precisa.

¿Listo para transformar sus propiedades de materiales con una precisión de temperatura inigualable? Póngase en contacto con nuestro equipo de ingeniería hoy mismo para obtener una solución personalizada que satisfaga sus necesidades exactas de investigación o producción.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Cuál es el principio del prensado en caliente en la fabricación? Logre componentes de alta densidad con precisión

- ¿Por qué se selecciona grafito de alta resistencia para el prensado en caliente al vacío de aleaciones termoeléctricas? Experto en Altas Temperaturas

- ¿Qué papel fundamental desempeña un horno de prensa en caliente al vacío en el proceso de densificación de los composites de cobre y nanotubos de carbono? Lograr materiales de Cu-CNT de alto rendimiento

- ¿Cómo se utiliza el equipo de Prensa Caliente al Vacío en I+D? Innove con Materiales de Alta Pureza

- ¿Cuáles son las ventajas del prensado en caliente? Logre la máxima densidad y propiedades superiores del material

- ¿Cuál es la función de un pirómetro infrarrojo en el proceso SPS de Ti-6Al-4Zr-4Nb? Control de fase de precisión explicado

- ¿Qué ventajas técnicas ofrece un sistema de Sinterización por Plasma de Chispa (SPS) para las cerámicas de TiB2? Desbloquea una resistencia superior

- ¿Qué es la sinterización en caliente activada y cuáles son sus ventajas? Lograr una densificación superior del material de manera eficiente