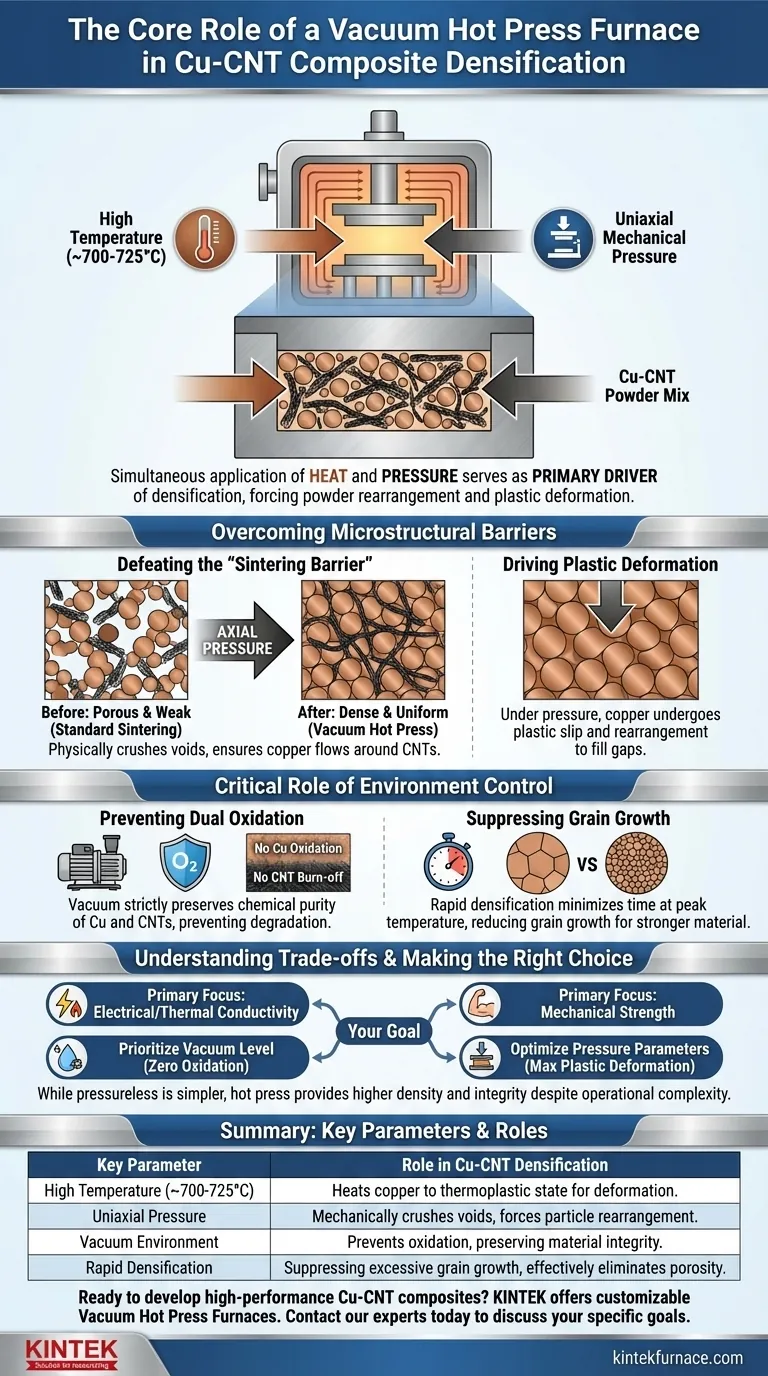

Un horno de prensa en caliente al vacío actúa como el principal impulsor de la densificación de los composites de cobre y nanotubos de carbono (Cu-CNT) al aplicar simultáneamente calor elevado (aproximadamente 700-725 °C) y presión mecánica uniaxial. Este enfoque de doble acción fuerza físicamente a las partículas en polvo a reorganizarse y sufrir deformación plástica, superando la resistencia natural a la sinterización creada por los nanotubos de carbono para lograr una densidad cercana a la teórica.

El valor fundamental de este equipo radica en su capacidad para eliminar mecánicamente la porosidad que la temperatura por sí sola no puede resolver, mientras que el entorno de vacío preserva estrictamente la pureza química tanto de la matriz de cobre como de los nanotubos de carbono.

Superación de barreras microestructurales

Derrotando la "barrera de sinterización"

Los nanotubos de carbono son notoriamente difíciles de incorporar en matrices metálicas porque inhiben la difusión y crean espacios entre las partículas.

La sinterización estándar sin presión a menudo no logra cerrar estas brechas, lo que resulta en un material poroso y débil. El horno de prensa en caliente al vacío supera esto aplicando presión mecánica axial. Esta fuerza aplasta físicamente los huecos y asegura que la matriz de cobre fluya alrededor de los nanotubos.

Impulso a la deformación plástica

El horno funciona calentando el cobre a un estado termoplástico.

Bajo la influencia de la presión aplicada, las partículas de cobre sufren deslizamiento plástico y reorganización. Este mecanismo fuerza al material a llenar los espacios intersticiales, lo que resulta en una estructura densa y uniforme que es difícil de lograr solo mediante mecanismos de difusión.

El papel fundamental del control ambiental

Prevención de la doble oxidación

El componente de "vacío" del horno es tan crítico como la presión. El cobre se oxida fácilmente a altas temperaturas, lo que degrada la conductividad eléctrica y térmica.

Además, los nanotubos de carbono pueden degradarse o quemarse en presencia de oxígeno. El entorno de alto vacío asegura que ni la matriz ni el refuerzo se oxiden durante el proceso de calentamiento, manteniendo la integridad del composite.

Supresión del crecimiento de grano

Lograr una alta densidad a menudo requiere calor elevado, lo que puede provocar un crecimiento excesivo de grano, un efecto secundario que debilita el material.

El método de prensa en caliente facilita la densificación rápida. Debido a que la presión ayuda a la densificación de manera tan efectiva, el material pasa menos tiempo a temperaturas pico en comparación con los métodos convencionales. Esto suprime eficazmente el crecimiento excesivo de grano al tiempo que elimina los poros.

Comprender las compensaciones

Complejidad del equipo frente a la calidad del material

Si bien la sinterización sin presión es más simple, crea composites con menor densidad e integridad estructural.

La compensación aquí es la complejidad operativa por el rendimiento. Está intercambiando un proceso de cocción simple por un sistema que debe gestionar simultáneamente la hidráulica, la integridad del vacío y perfiles térmicos precisos. Esto es necesario porque los composites de Cu-CNT poseen alta fricción entre partículas y características de enlace covalente que el simple calentamiento no puede superar.

Limitaciones de la presión uniaxial

Es importante tener en cuenta que la prensa en caliente normalmente aplica presión en una dirección (uniaxial).

Si bien esto es excelente para placas planas o formas simples, fuerza la reorganización de las partículas principalmente en la dirección de la fuerza. Para geometrías muy complejas, esto puede presentar desafíos en comparación con los métodos de prensado isostático, aunque sigue siendo superior para producir tochos a granel densos.

Tomar la decisión correcta para su objetivo

Para maximizar la utilidad de un horno de prensa en caliente al vacío para su proyecto de Cu-CNT, considere sus métricas de rendimiento primarias:

- Si su enfoque principal es la conductividad eléctrica/térmica: Priorice el nivel de vacío para garantizar cero oxidación de la matriz de cobre, ya que los óxidos actúan como aislantes.

- Si su enfoque principal es la resistencia mecánica: Concéntrese en la optimización de los parámetros de presión (por ejemplo, rango de 700-725 °C) para maximizar la deformación plástica y alcanzar los límites de densidad teórica.

En última instancia, el horno de prensa en caliente al vacío no es solo un elemento calefactor; es una herramienta de conformado mecánico esencial para forzar materiales reacios a convertirse en un composite unificado y de alto rendimiento.

Tabla resumen:

| Parámetro clave | Función en la densificación de Cu-CNT |

|---|---|

| Alta temperatura (~700-725 °C) | Calienta el cobre a un estado termoplástico para la deformación. |

| Presión uniaxial | Aplasta mecánicamente los huecos, fuerza la reorganización de partículas y el flujo plástico. |

| Entorno de vacío | Previene la oxidación del cobre y los nanotubos de carbono, preservando la integridad del material. |

| Densificación rápida | Suprime el crecimiento excesivo de grano al tiempo que elimina eficazmente la porosidad. |

¿Listo para desarrollar composites de cobre y nanotubos de carbono de alto rendimiento?

Con el respaldo de I+D y fabricación expertos, KINTEK ofrece una gama de hornos de prensa en caliente al vacío personalizables diseñados para superar las barreras de sinterización de materiales avanzados como los Cu-CNT. Nuestros sistemas garantizan el control preciso de la temperatura, la presión y el entorno de vacío, fundamentales para lograr la máxima densidad, conductividad y resistencia.

Póngase en contacto con nuestros expertos hoy mismo para analizar cómo un horno de prensa en caliente al vacío KINTEK puede adaptarse a sus objetivos específicos de investigación y producción.

Guía Visual

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Qué factores se deben considerar al seleccionar un equipo de prensa de vacío? Claves para un rendimiento óptimo

- ¿Cuáles son las ventajas de usar una prensa caliente de laboratorio para películas de F-MWCNT? Aumenta el factor de potencia en un 400%

- ¿Cómo facilita un horno de prensado en caliente al vacío (VHP) la preparación de Mg3Sb2 de alta densidad? Densificación Experta

- ¿Qué es el prensado en caliente y cómo funciona? Logre una densidad y resistencia superiores del material

- ¿Por qué se requiere una regulación de presión multietapa en un horno de prensa en caliente al vacío? Optimizar la sinterización de compuestos de Ti-Al3Ti

- ¿Qué es la sinterización por prensado en caliente y cómo se utiliza con polvos metálicos y cerámicos? Logre una densidad y un rendimiento superiores

- ¿Qué características de control ofrece un horno de prensado en caliente al vacío? Control de precisión para el procesamiento de materiales avanzados

- ¿Cómo funciona la sinterización activada para los materiales cerámicos? Temperaturas más bajas, densificación más rápida