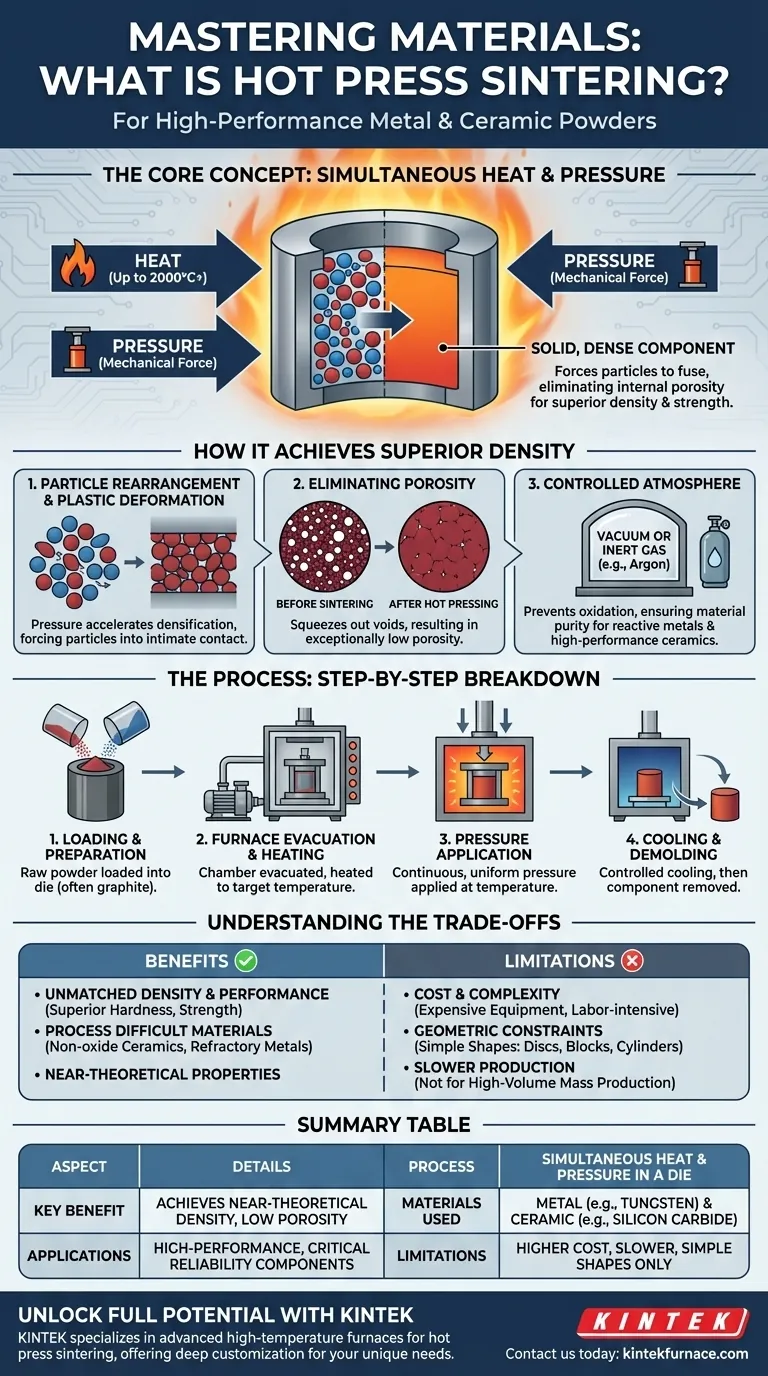

En esencia, la sinterización por prensado en caliente es un proceso de fabricación avanzado que aplica simultáneamente alta temperatura y presión mecánica a polvos metálicos o cerámicos dentro de un molde. Esta combinación obliga a las partículas del polvo a fusionarse, creando un componente sólido significativamente más denso y resistente de lo que se puede lograr solo con el calor. Es el método preferido para producir materiales de alto rendimiento donde la eliminación de la porosidad interna es crítica.

La ventaja fundamental de la sinterización por prensado en caliente es su capacidad para alcanzar una densidad del material teórica cercana. Al aplicar presión externa durante el calentamiento, el proceso supera las barreras cinéticas que limitan la sinterización convencional, lo que da como resultado propiedades mecánicas y un rendimiento superiores.

Cómo la sinterización por prensado en caliente logra una densidad superior

El verdadero valor de este proceso radica en cómo manipula los materiales a nivel microscópico. No solo calienta el polvo; lo comprime activamente para construir una mejor pieza final.

El papel de la presión simultánea

En la sinterización convencional, el calor por sí solo proporciona la energía para que los átomos se difundan a través de los límites de las partículas, cerrando lentamente los espacios entre ellas.

El prensado en caliente añade una potente fuerza mecánica a esta ecuación. Esta presión acelera la densificación al promover la reorganización de las partículas e inducir la deformación plástica, forzando físicamente a las partículas a entrar en contacto íntimo.

Eliminación de la porosidad

La porosidad, o la presencia de diminutos vacíos, es la principal fuente de fallo en muchos componentes cerámicos y metálicos.

La presión externa aplicada durante el prensado en caliente exprime eficazmente estos vacíos de la estructura del material. Esto da como resultado una pieza final con una porosidad excepcionalmente baja y, por lo tanto, una resistencia y fiabilidad mucho mayores.

La función de una atmósfera controlada

El proceso se lleva a cabo normalmente al vacío o en un gas inerte (como el argón).

Esta atmósfera controlada es fundamental para prevenir la oxidación y otras reacciones químicas a altas temperaturas. Esto garantiza la pureza del material, lo cual es especialmente importante para metales reactivos o cerámicas de alto rendimiento.

El proceso de sinterización por prensado en caliente: un desglose paso a paso

Si bien el concepto es sencillo, la ejecución es una operación precisa de múltiples etapas que requiere equipos especializados.

Etapa 1: Carga y preparación

El polvo metálico o cerámico en bruto se carga en un molde, que más comúnmente está hecho de grafito debido a su resistencia a altas temperaturas y a los choques térmicos. Este molde define la forma básica del componente final.

Etapa 2: Evacuación y calentamiento del horno

El conjunto del molde se coloca dentro de un horno de prensado en caliente al vacío. La cámara se evacúa para eliminar el aire y el sistema se calienta a una velocidad controlada hasta la temperatura de sinterización objetivo, que está por debajo del punto de fusión del material.

Etapa 3: Aplicación de presión

Una vez que el material alcanza la temperatura adecuada, un émbolo hidráulico o mecánico aplica una presión continua y uniforme sobre el polvo a través de un émbolo. La combinación de calor y presión se mantiene durante un período específico para permitir una densificación completa.

Etapa 4: Enfriamiento y desmoldeo

Después del tiempo de mantenimiento, se libera la presión y el horno se enfría de manera controlada para evitar el choque térmico, que podría fracturar la pieza. Una vez alcanzada una temperatura segura, el componente sólido y denso se retira del molde.

Comprensión de las compensaciones

La sinterización por prensado en caliente es una herramienta potente, pero no es la solución universal para todas las aplicaciones. Comprender sus ventajas y limitaciones es clave para utilizarla eficazmente.

Beneficio: Densidad y rendimiento inigualables

La razón principal para elegir el prensado en caliente es lograr propiedades del material que se acerquen a sus máximos teóricos. La densidad resultante conduce a una dureza, resistencia y tenacidad a la fractura superiores.

Beneficio: Procesamiento de materiales difíciles de sinterizar

Muchos materiales avanzados, como las cerámicas no óxidas (p. ej., carburo de silicio, nitruro de boro) o los metales refractarios (p. ej., tungsteno), no se densifican bien solo con el calor. El prensado en caliente proporciona la fuerza impulsora necesaria para consolidarlos.

Limitación: Coste y complejidad

Los sistemas de prensado en caliente al vacío son caros de adquirir y operar. El proceso también es típicamente más lento y requiere más mano de obra que los métodos de gran volumen como la sinterización por prensado convencional, lo que lo hace menos adecuado para piezas producidas en masa de bajo coste.

Limitación: Restricciones geométricas

El proceso es más adecuado para producir formas sencillas como discos, bloques y cilindros, ya que la geometría de la pieza está limitada por el molde y la dirección uniaxial de la presión aplicada. Las formas complejas y tridimensionales son difíciles o imposibles de producir directamente.

Tomar la decisión correcta para su objetivo

Seleccionar el proceso de fabricación adecuado depende totalmente de los requisitos técnicos y comerciales de su proyecto.

- Si su enfoque principal es el máximo rendimiento y densidad del material: La sinterización por prensado en caliente es la opción ideal para aplicaciones críticas donde la resistencia, la dureza y la fiabilidad no son negociables.

- Si su enfoque principal es el procesamiento de materiales no sinterizables o de alta pureza: Este proceso proporciona la energía necesaria para consolidar materiales que no pueden procesarse eficazmente por otros medios.

- Si su enfoque principal es la producción rentable y de gran volumen de piezas más sencillas: Un proceso convencional de prensado y sinterización o el moldeo por inyección de polvo pueden ofrecer un mejor equilibrio entre coste y rendimiento.

En última instancia, la sinterización por prensado en caliente es una herramienta de precisión para crear materiales que rinden al límite absoluto de su potencial.

Tabla de resumen:

| Aspecto | Detalles |

|---|---|

| Proceso | Aplicación simultánea de alta temperatura y presión mecánica en un molde. |

| Beneficio clave | Logra una densidad teórica cercana, resistencia superior y baja porosidad. |

| Materiales utilizados | Polvos metálicos (p. ej., tungsteno) y polvos cerámicos (p. ej., carburo de silicio). |

| Aplicaciones | Componentes de alto rendimiento donde la máxima fiabilidad y densidad son críticas. |

| Limitaciones | Mayor coste, proceso más lento y restricciones geométricas para formas sencillas. |

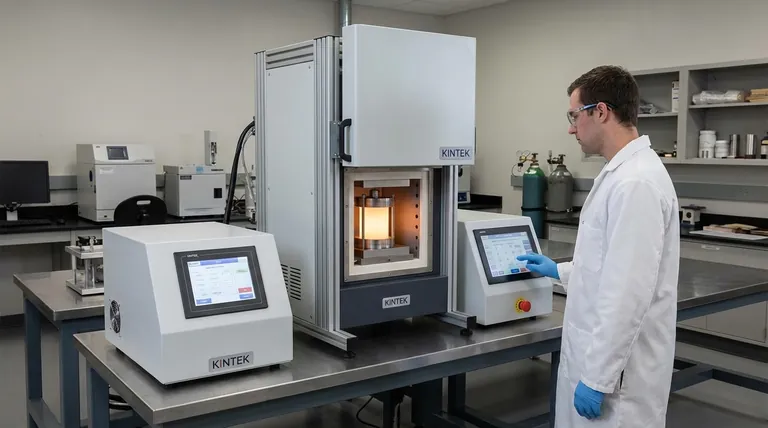

Libere todo el potencial de sus materiales con KINTEK

¿Está trabajando con polvos metálicos o cerámicos y necesita componentes con una densidad y resistencia excepcionales? KINTEK se especializa en soluciones avanzadas de hornos de alta temperatura, incluidos Hornos de Vacío y de Atmósfera, adaptados a la sinterización por prensado en caliente. Aprovechando nuestra excepcional I+D y fabricación interna, ofrecemos una personalización profunda para satisfacer sus requisitos experimentales únicos, garantizando un rendimiento superior para sus aplicaciones de alto rendimiento.

Contáctenos hoy para discutir cómo nuestras soluciones pueden mejorar su procesamiento de materiales y lograr resultados inigualables.

Guía Visual

Productos relacionados

- Horno de Vacío de Prensa Caliente Máquina de Prensa de Vacío Calentado

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Qué papel juega una prensa de alta presión en la preparación de pellets de muestra de zinc? Optimizar la reducción carbotérmica

- ¿Cuáles son las ventajas de usar una prensa caliente de laboratorio para películas de F-MWCNT? Aumenta el factor de potencia en un 400%

- ¿Qué papel juegan una máquina de presión de laboratorio y un juego de troqueles de acero en la preparación de compactos de Mn2AlB2?

- ¿Cuáles son los componentes principales de un horno de prensa en caliente al vacío? Domina los sistemas centrales para el procesamiento preciso de materiales

- ¿Qué parámetros de proceso deben optimizarse para materiales específicos en un horno de prensa en caliente al vacío? Lograr densidad y microestructura óptimas