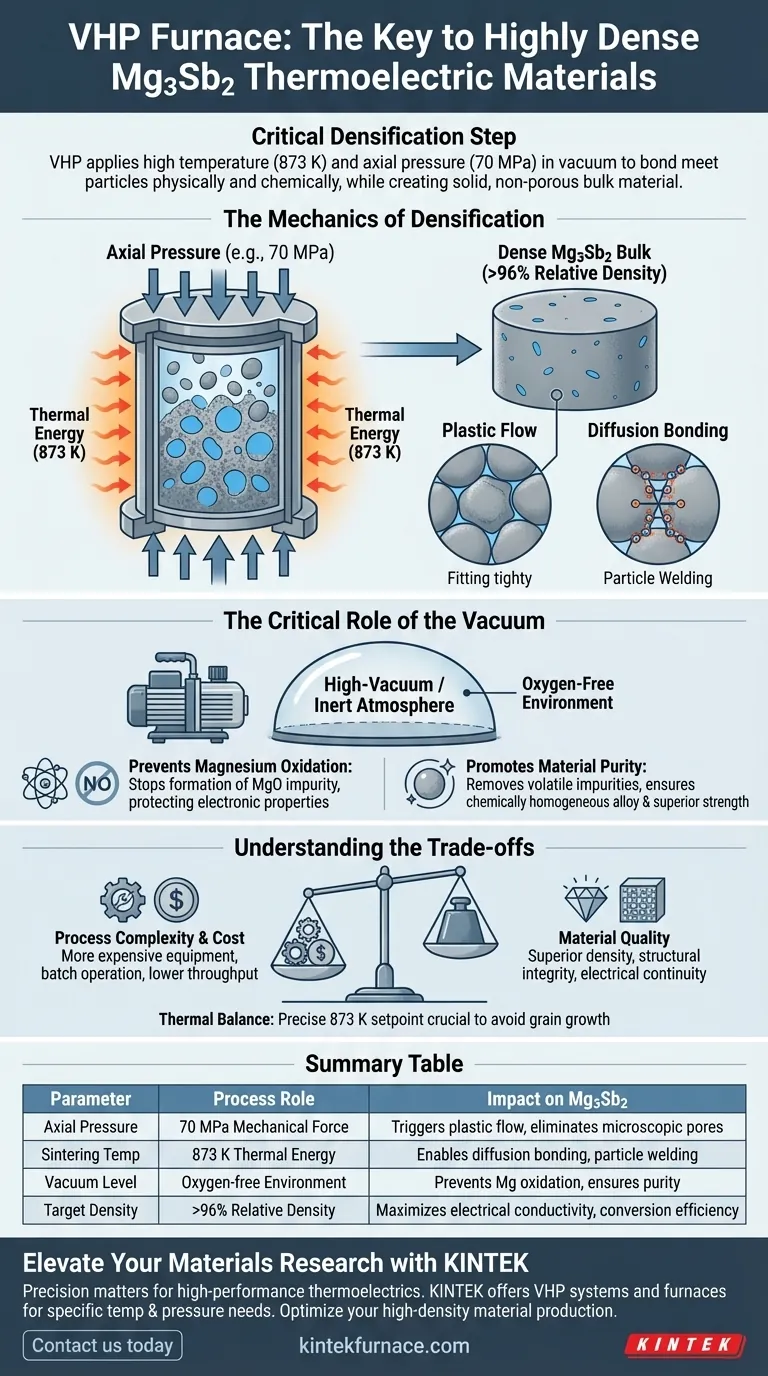

El prensado en caliente al vacío (VHP) sirve como el paso crítico de densificación para crear materiales termoeléctricos de Mg3Sb2 de alto rendimiento. Al someter simultáneamente el polvo a altas temperaturas (típicamente alrededor de 873 K) y a una presión axial sustancial (alrededor de 70 MPa) dentro de un vacío, el horno fuerza a las partículas a unirse física y químicamente. Este proceso de doble acción crea un material a granel sólido y no poroso que los métodos de calentamiento estándar no pueden lograr.

La ventaja principal del VHP radica en desencadenar el flujo plástico y la unión por difusión a nivel de partícula. Este mecanismo elimina los poros microscópicos para lograr densidades relativas superiores al 96%, asegurando que el material tenga la integridad estructural y la continuidad eléctrica necesarias para una conversión de energía termoeléctrica eficiente.

La Mecánica de la Densificación

Fuerza Térmica y Mecánica Simultánea

La sinterización estándar se basa únicamente en el calor para unir las partículas, lo que a menudo deja huecos (poros) en el material.

El VHP supera esto aplicando presión axial (por ejemplo, 70 MPa) mientras el material se calienta a 873 K. Esta combinación proporciona la energía de activación necesaria para deformar las partículas sólidas, forzándolas a llenar los vacíos que el calor por sí solo no puede cerrar.

Flujo Plástico y Unión por Difusión

Bajo este intenso calor y presión, el polvo de Mg3Sb2 experimenta flujo plástico.

Las partículas se ablandan y se deforman físicamente para encajar estrechamente. Simultáneamente, ocurre la unión por difusión, donde los átomos se mueven a través de los límites de las partículas en contacto, soldándolas en una masa sólida coherente.

Logrando Densidad Casi Teórica

El objetivo final de este proceso es maximizar la densidad.

El VHP permite que la muestra alcance una densidad relativa superior al 96% (niveles casi teóricos). Una alta densidad es indispensable para los termoeléctricos porque los poros actúan como barreras para el flujo de electrones, reduciendo drásticamente la conductividad eléctrica y la eficiencia general.

El Papel Crítico del Vacío

Prevención de la Oxidación del Magnesio

El magnesio (Mg) es muy reactivo y propenso a una rápida oxidación cuando se expone al aire, especialmente a altas temperaturas.

El horno VHP opera en un entorno de alto vacío o atmósfera inerte. Este entorno libre de oxígeno es esencial para prevenir la formación de óxido de magnesio (MgO), una impureza que degradaría las propiedades electrónicas del material final.

Promoción de la Pureza del Material

Más allá de prevenir la oxidación, el entorno de vacío ayuda a limpiar las superficies de las partículas.

Ayuda a facilitar la eliminación de impurezas volátiles y asegura que la reacción entre Magnesio y Antimonio (Sb) proceda sin interferencia de gases atmosféricos. Esto da como resultado una aleación químicamente homogénea con una resistencia mecánica superior.

Comprender las Compensaciones

Complejidad del Proceso vs. Calidad del Material

Si bien el VHP produce una densidad superior en comparación con la sinterización sin presión, introduce complejidad.

El equipo es más caro y el proceso es generalmente una operación por lotes, lo que limita el rendimiento en comparación con métodos de fundición continua o sinterización simple.

Equilibrio Térmico

Se requiere un delicado equilibrio en el perfil de calentamiento.

Si bien las altas temperaturas ayudan a la densificación, el calor excesivo o los tiempos de procesamiento prolongados pueden provocar un crecimiento de grano no deseado. Debe controlar con precisión el punto de ajuste de 873 K para maximizar la densidad sin degradar los beneficios microestructurales del material.

Tomando la Decisión Correcta para su Objetivo

Al configurar su proceso VHP para Mg3Sb2, considere sus objetivos de rendimiento específicos:

- Si su enfoque principal es la Conductividad Eléctrica: Priorice maximizar la presión axial (hasta 70 MPa) para eliminar la dispersión por poros y lograr una densidad relativa >96%.

- Si su enfoque principal es la Pureza Composiciónal: Asegúrese de que su sistema mantenga un entorno de alto vacío durante todo el ciclo de calentamiento para proteger el Magnesio reactivo de la oxidación.

Al aprovechar las fuerzas combinadas de calor y presión en un vacío controlado, transforma el polvo suelto en un componente termoeléctrico robusto y de alta eficiencia.

Tabla Resumen:

| Parámetro | Rol del Proceso | Impacto en Mg3Sb2 |

|---|---|---|

| Presión Axial | Fuerza Mecánica de 70 MPa | Desencadena el flujo plástico para eliminar poros microscópicos |

| Temp. de Sinterización | Energía Térmica de 873 K | Permite la unión por difusión y la soldadura de partículas |

| Nivel de Vacío | Entorno Libre de Oxígeno | Previene la oxidación del magnesio y asegura la pureza |

| Densidad Objetivo | Densidad Relativa >96% | Maximiza la conductividad eléctrica y la eficiencia de conversión |

Eleve su Investigación de Materiales con KINTEK

La precisión es importante al sintetizar termoeléctricos de alto rendimiento como el Mg3Sb2. Respaldado por I+D y fabricación expertas, KINTEK ofrece sistemas de Prensado en Caliente al Vacío (VHP), hornos Muffle, de Tubo, Rotatorios y CVD de alto rendimiento adaptados a los requisitos específicos de temperatura y presión de su laboratorio.

Nuestras soluciones personalizables de alta temperatura aseguran que sus materiales alcancen densidades casi teóricas y una pureza excepcional a través de un control termomecánico preciso. Contáctenos hoy para discutir las necesidades únicas de su proyecto y descubrir cómo nuestra tecnología avanzada de hornos puede optimizar su producción de materiales funcionales de alta densidad.

Guía Visual

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Qué es la sinterización por prensado en caliente y cómo se utiliza con polvos metálicos y cerámicos? Logre una densidad y un rendimiento superiores

- ¿Cuál es el papel de los insertos de sacrificio en el proceso de Sinterización por Plasma de Chispa (SPS)? Domina el Diseño de Geometrías Complejas

- ¿Qué es el proceso de prensado en caliente? Una guía para lograr una densidad de material superior

- ¿Cómo funciona una prensa isostática en caliente al vacío? Desbloquee una densidad y pureza de material superiores

- ¿Cómo funciona el fieltro de grafito como material aislante en los equipos FAST? Aumente la eficiencia y la uniformidad térmica

- ¿Cómo prepara un horno de prensado en caliente al vacío (VHP) los materiales termoeléctricos de tipo P Mg3Sb2 de alto rendimiento?

- ¿Para qué se utiliza una prensa de vacío? Logre una unión impecable y la transformación de materiales

- ¿Qué condiciones físicas proporciona un horno de prensado en caliente al vacío? Optimización de la preparación de compuestos GNPs-Cu/Ti6Al4V