En esencia, una prensa isostática en caliente al vacío es una herramienta de fabricación avanzada que aplica simultáneamente alta temperatura y presión mecánica inmensa a un material dentro de una cámara sellada al vacío. Este proceso sofisticado está diseñado para consolidar polvos, densificar piezas preformadas o unir materiales disímiles en una sola pieza sólida con una integridad estructural superior. Transforma fundamentalmente los materiales al eliminar los vacíos internos y prevenir la contaminación química.

El verdadero valor de una prensa isostática en caliente al vacío no es solo la aplicación de calor y presión; es el uso de un vacío. Al eliminar el aire y otros gases reactivos, el proceso previene la oxidación y la contaminación, lo que permite la creación de materiales excepcionalmente puros, densos y de alto rendimiento que serían imposibles de producir en una atmósfera estándar.

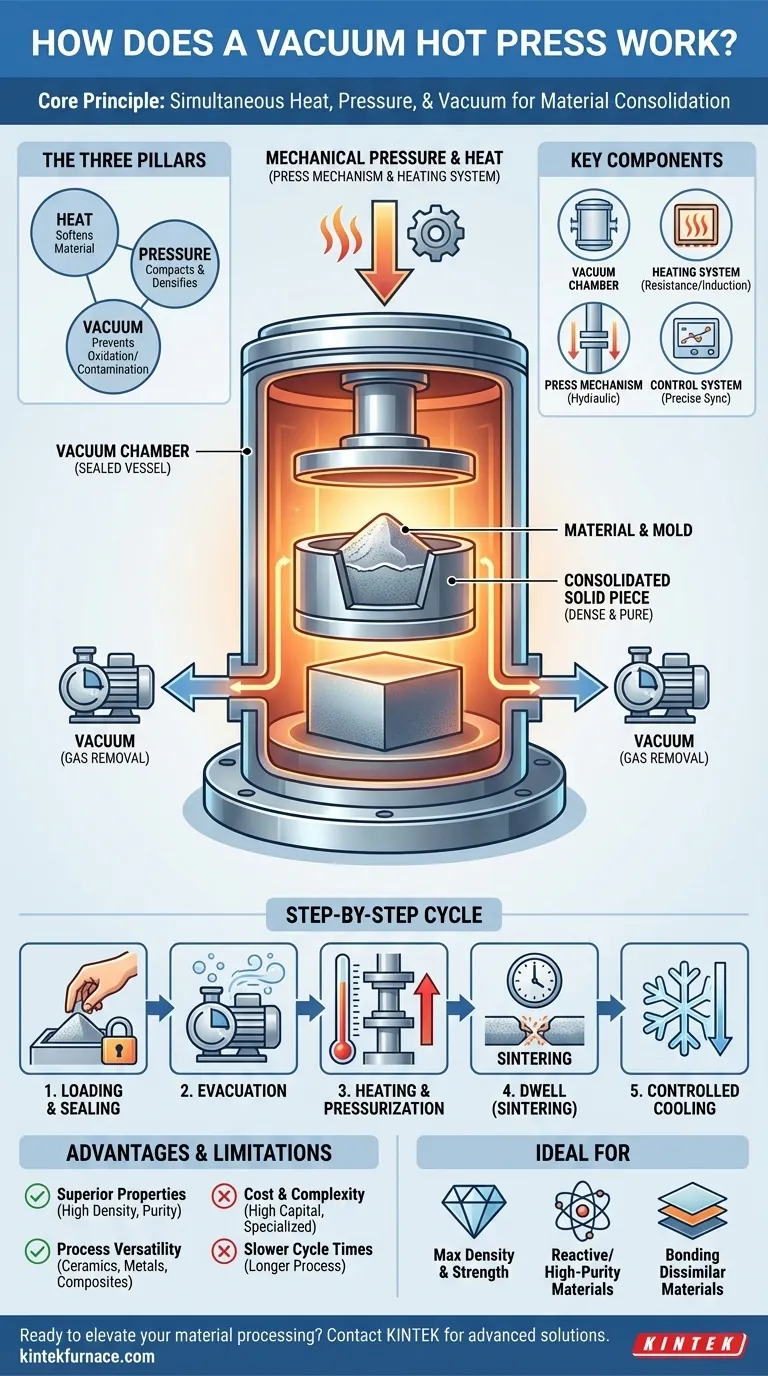

Los Tres Pilares del Proceso

Una prensa isostática en caliente al vacío opera mediante la sincronización precisa de tres factores ambientales: calor, presión y vacío. Comprender el papel de cada uno es clave para entender la tecnología.

El Papel de la Alta Temperatura

El calor proporciona la energía térmica necesaria para ablandar el material a nivel microscópico. Esta mayor movilidad atómica permite que las partículas se difundan y se unan entre sí, un proceso esencial para fusionar polvos en una masa sólida.

La Función de la Presión Mecánica

Mientras que el calor permite la unión, la presión mecánica es la fuerza impulsora que compacta físicamente el material. El mecanismo de la prensa aplica una fuerza uniforme, colapsando poros y huecos para aumentar drásticamente la densidad y la resistencia mecánica del componente final.

La Importancia Crítica del Vacío

El vacío es la característica definitoria. Al evacuar la cámara, se eliminan los gases reactivos como el oxígeno y el nitrógeno. Esto previene la formación de óxidos y nitruros indeseables, especialmente al trabajar con materiales reactivos como el titanio, las cerámicas avanzadas o los metales refractarios.

Un Vistazo al Interior de la Máquina: Componentes Clave

La sinergia de calor, presión y vacío es gestionada por cuatro sistemas críticos que trabajan en concierto.

La Cámara de Vacío

Este es el recipiente sellado y robusto que contiene todo el proceso. Está diseñado para soportar tanto temperaturas internas extremas como la presión atmosférica externa cuando se aplica un vacío.

El Sistema de Calefacción

El control preciso de la temperatura es primordial. Esto se logra típicamente a través de elementos calefactores de resistencia que rodean la pieza de trabajo o mediante calentamiento por inducción, que utiliza campos electromagnéticos para generar calor directamente dentro del material o su molde.

El Mecanismo de Prensado

Este sistema, a menudo impulsado por hidráulica, aplica la fuerza de compresión. Está diseñado para ejercer una presión consistente y uniforme sobre la superficie del material para asegurar una densificación uniforme y prevenir fallas estructurales.

El Sistema de Control

Este es el cerebro de la operación. Un sistema de control sofisticado monitorea y sincroniza el nivel de vacío, la velocidad de aumento de la temperatura, la aplicación de presión y el ciclo de enfriamiento, ejecutando una receta precisa para un material dado.

El Ciclo Operacional Paso a Paso

Un ciclo de producción típico sigue una ruta secuencial clara para garantizar la calidad y la repetibilidad.

Paso 1: Carga y Sellado

El material en bruto, a menudo en forma de polvo o como una "preforma" preformada, se coloca en un molde de alta resistencia (típicamente de grafito). Luego, el conjunto del molde se carga en la prensa y la cámara de vacío se sella herméticamente.

Paso 2: Evacuación

Las bombas de alto rendimiento se activan para extraer el aire de la cámara, creando el entorno de vacío de baja presión requerido para el proceso.

Paso 3: Calentamiento y Presurización

El sistema de calefacción comienza a elevar la temperatura de acuerdo con un perfil preprogramado. Simultáneamente, o a una temperatura específica, el mecanismo de prensa aplica fuerza.

Paso 4: Mantenimiento (Sinterización)

El material se mantiene a la temperatura y presión máximas durante una duración específica. Durante esta fase de "mantenimiento" o sinterización, el material se consolida completamente, las partículas se unen y la densidad se acerca a su máximo teórico.

Paso 5: Enfriamiento Controlado

Una vez que finaliza el tiempo de mantenimiento, el sistema comienza una secuencia de enfriamiento controlada. Esto a menudo se realiza lentamente y al vacío para prevenir el choque térmico, que podría agrietar o dañar el componente recién formado.

Comprensión de las Ventajas y Limitaciones

Aunque es potente, una prensa isostática en caliente al vacío es una herramienta especializada con claras compensaciones.

Ventaja: Propiedades del Material Superiores

El proceso crea piezas con una densidad cercana al 100%, porosidad mínima y pureza excepcional. Esto se traduce directamente en una resistencia mecánica, dureza y rendimiento superiores.

Ventaja: Versatilidad del Proceso

Esta tecnología es efectiva para una amplia gama de materiales, incluidas cerámicas avanzadas, metales, aleaciones y materiales compuestos, lo que la convierte en una piedra angular de la investigación y producción de materiales avanzados.

Limitación: Costo y Complejidad

Las prensas isostáticas en caliente al vacío representan inversiones de capital significativas. Son máquinas complejas que requieren conocimientos especializados para su operación y mantenimiento, lo que resulta en costos operativos más altos en comparación con tecnologías de hornos más simples.

Limitación: Tiempos de Ciclo Más Lentos

La necesidad de evacuar el vacío, calentar, mantener y enfriar de manera controlada da como resultado tiempos de ciclo mucho más largos por pieza en comparación con los métodos de fabricación de gran volumen como el moldeo por inyección de metales o el prensado convencional.

Tomando la Decisión Correcta para su Objetivo

Seleccionar este proceso depende completamente del resultado requerido para su material.

- Si su enfoque principal es lograr la máxima densidad y resistencia mecánica: Una prensa isostática en caliente al vacío es la opción principal para crear componentes totalmente densos y no porosos con propiedades físicas excepcionales.

- Si su enfoque principal es procesar materiales reactivos o de alta pureza: El entorno de vacío es innegociable para prevenir la oxidación y la contaminación en materiales como el titanio, los metales refractarios y ciertas cerámicas técnicas.

- Si su enfoque principal es unir materiales disímiles: Este proceso sobresale en la creación de uniones por difusión fuertes y limpias entre diferentes capas de material que de otro modo serían difíciles de unir.

- Si su enfoque principal es la producción rentable y de gran volumen: Debe evaluar métodos alternativos como la metalurgia de polvos o la sinterización en atmósfera estándar, ya que el costo y el tiempo de ciclo pueden ser prohibitivos.

Al comprender esta interacción de calor, presión y vacío, usted está equipado para decidir cuándo este poderoso proceso es la herramienta adecuada para lograr una calidad de material intransigente.

Tabla de Resumen:

| Aspecto | Detalles |

|---|---|

| Proceso | Aplicación simultánea de alta temperatura y presión mecánica en una cámara sellada al vacío |

| Componentes Clave | Cámara de vacío, sistema de calentamiento (resistencia/inducción), mecanismo de prensa (hidráulico), sistema de control |

| Pasos | 1. Carga y sellado 2. Evacuación 3. Calentamiento y presurización 4. Mantenimiento (sinterización) 5. Enfriamiento controlado |

| Ventajas | Propiedades del material superiores (alta densidad, pureza), versatilidad para cerámicas, metales, compuestos |

| Limitaciones | Alto costo, complejidad, tiempos de ciclo más lentos en comparación con otros métodos |

| Ideal Para | Lograr la máxima densidad, procesar materiales reactivos, unir materiales disímiles |

¿Listo para elevar su procesamiento de materiales con precisión y pureza? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotatorios, hornos de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos. Ya sea que esté trabajando con cerámicas avanzadas, metales o compuestos, nuestras tecnologías de prensa isostática en caliente al vacío pueden ayudarlo a lograr una densidad superior y resultados libres de contaminación. Contáctenos hoy para discutir cómo podemos apoyar sus objetivos y ofrecer soluciones confiables y de alto rendimiento.

Guía Visual

Productos relacionados

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de Vacío de Prensa Caliente Máquina de Prensa de Vacío Calentado

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Máquina de horno de prensado en caliente al vacío para laminar y calentar

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

La gente también pregunta

- ¿Cuáles son los componentes principales de un horno de prensa en caliente al vacío? Domina los sistemas centrales para el procesamiento preciso de materiales

- ¿Qué parámetros de proceso deben optimizarse para materiales específicos en un horno de prensa en caliente al vacío? Lograr densidad y microestructura óptimas

- ¿Cómo afecta el control preciso de la temperatura a la microestructura del Ti-6Al-4V? Domina la precisión del prensado en caliente de titanio

- ¿Cuáles son las ventajas de los hornos de prensa en caliente al vacío? Logre una densidad y pureza de material superiores

- ¿Qué es el proceso de prensado en caliente? Una guía para lograr una densidad de material superior