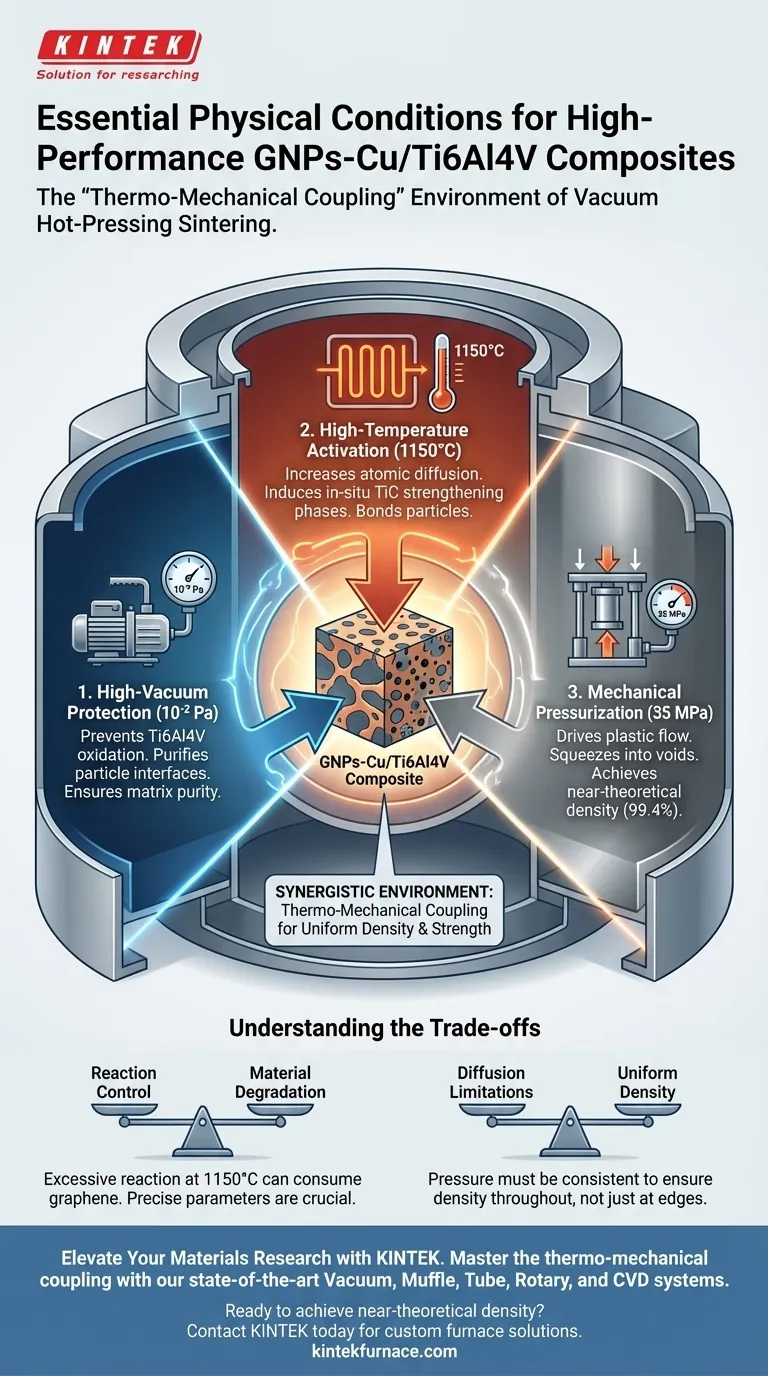

El horno de sinterización por prensado en caliente al vacío crea un entorno crítico de "acoplamiento termo-mecánico" caracterizado por tres condiciones físicas específicas: alto vacío ($10^{-2}$ Pa), alta temperatura (1150 °C) y presión mecánica sustancial (35 MPa). Estas condiciones son esenciales para procesar compuestos GNPs-Cu/Ti6Al4V para prevenir la rápida oxidación de la matriz de aleación de titanio, al tiempo que se fuerza al material a alcanzar una densidad teórica cercana a través del flujo plástico.

Conclusión Clave El desafío fundamental en la fabricación de compuestos a base de titanio es equilibrar la densificación con la pureza química. El horno de prensado en caliente al vacío resuelve esto utilizando presión mecánica para cerrar físicamente los poros y vacío para prevenir la oxidación, permitiendo que la energía térmica una las partículas y genere fases de fortalecimiento sin degradar la matriz.

El Entorno Físico Sinergístico

Para preparar compuestos de alto rendimiento, específicamente aquellos con una matriz de aleación de titanio (Ti6Al4V) reforzada por nanoplaquetas de grafeno (GNPs) y cobre (Cu), el equipo debe mantener un delicado equilibrio de tres fuerzas.

1. Protección de Alto Vacío ($10^{-2}$ Pa)

La amenaza más inmediata para las aleaciones de titanio a altas temperaturas es la oxidación. El titanio es altamente reactivo; incluso cantidades traza de oxígeno pueden formar capas de óxido quebradizas que arruinan las propiedades mecánicas del material.

Prevención de la Oxidación de la Matriz El horno establece un entorno de vacío de $10^{-2}$ Pa. Esto elimina eficazmente el oxígeno de la cámara, asegurando que la matriz Ti6Al4V conserve su pureza y características metálicas durante el ciclo de calentamiento.

Purificación de Interfaz Más allá de prevenir la oxidación, el vacío ayuda a evacuar gases adsorbidos e impurezas volátiles atrapadas en los intersticios del polvo. Esta purificación es vital para garantizar una alta mojabilidad y contacto a nivel atómico entre la matriz y las fases de refuerzo.

2. Acoplamiento Termo-Mecánico

La ventaja única de este equipo es la aplicación simultánea de calor y presión, a menudo denominada "campo de acoplamiento termo-mecánico".

Activación a Alta Temperatura (1150 °C) El horno calienta el compuesto a 1150 °C. A esta temperatura, las tasas de difusión atómica aumentan significativamente, permitiendo que las partículas de polvo se unan. Crucialmente, esta energía térmica induce la generación in situ de fases de fortalecimiento, específicamente Carburo de Titanio (TiC). Esto ocurre a medida que el titanio reacciona continuamente con las fuentes de carbono disponibles (como las GNPs), creando un compuesto más duro y rígido.

Presurización Mecánica (35 MPa) Mientras el calor ablanda el material, se requiere presión para densificarlo. El horno aplica 35 MPa de presión mecánica. Esta fuerza impulsa el flujo plástico de las partículas de polvo, comprimiéndolas físicamente en huecos y brechas. Este mecanismo es responsable de lograr densidades relativas de hasta el 99.4%, eliminando eficazmente la porosidad que de otro modo debilitaría la pieza final.

Comprender las Compensaciones

Si bien el prensado en caliente al vacío es efectivo, el proceso implica compromisos inherentes que deben gestionarse para garantizar la calidad del compuesto.

Control de Reacción vs. Degradación del Material

La alta temperatura (1150 °C) promueve la formación de TiC, que fortalece el material. Sin embargo, esto es un arma de doble filo. Una reacción excesiva entre la matriz de titanio y las nanoplaquetas de grafeno (GNPs) puede consumir el grafeno, destruyendo el refuerzo que se intenta introducir. Los parámetros del proceso deben ser precisos para permitir la unión sin agotar el refuerzo.

Limitaciones de Difusión

A diferencia de la fundición en fase líquida, este es principalmente un proceso en estado sólido o semisólido. La densificación depende en gran medida de la difusión atómica y la deformación plástica. Si la presión se aplica de manera desigual o si el "tiempo de mantenimiento" es insuficiente, el centro del compuesto puede permanecer poroso mientras que los bordes están densos. La presión mecánica (35 MPa) debe mantenerse de manera constante para garantizar una densidad uniforme en toda la pieza.

Tomando la Decisión Correcta para su Objetivo

Al configurar un ciclo de prensado en caliente al vacío para GNPs-Cu/Ti6Al4V, priorice sus parámetros en función de la métrica de rendimiento específica que necesita maximizar.

- Si su enfoque principal es la Máxima Densidad (Eliminación de Porosidad): Priorice mantener la presión mecánica de 35 MPa durante el tiempo de permanencia a alta temperatura para forzar el flujo plástico en cada hueco.

- Si su enfoque principal es la Resistencia Interfacial: Asegúrese de que el nivel de vacío se mantenga estrictamente en $10^{-2}$ Pa o mejor para eliminar todos los óxidos, permitiendo una difusión atómica prístina entre el Cu/GNPs y la matriz de Ti.

- Si su enfoque principal es la Dureza/Refuerzo: Controle cuidadosamente el perfil de temperatura de 1150 °C; una exposición al calor más alta o más prolongada aumentará la formación de TiC, aumentando la dureza pero potencialmente reduciendo la ductilidad.

El éxito en la fabricación de estos compuestos depende de la sincronización precisa de la pureza del vacío, la energía térmica y la fuerza mecánica para impulsar la difusión mientras se protege la matriz reactiva.

Tabla Resumen:

| Parámetro Físico | Valor Requerido | Rol Crítico en la Fabricación de Compuestos |

|---|---|---|

| Nivel de Vacío | $10^{-2}$ Pa | Previene la oxidación del Ti6Al4V y purifica las interfaces de las partículas. |

| Temperatura | 1150°C | Aumenta la difusión atómica e induce fases de fortalecimiento de TiC in situ. |

| Presión Mecánica | 35 MPa | Impulsa el flujo plástico para lograr una densidad teórica cercana (99.4%). |

| Estado del Sistema | Termo-Mecánico | Sincroniza calor y fuerza para eliminar la porosidad sin degradación. |

Mejore su Investigación de Materiales con KINTEK

La precisión es innegociable cuando se trata de matrices reactivas como el titanio y refuerzos avanzados como el grafeno. Respaldado por I+D y fabricación expertas, KINTEK ofrece sistemas de última generación de Vacío, Muffle, Tubo, Rotatorios y CVD diseñados para dominar el acoplamiento termo-mecánico que sus compuestos requieren.

Ya sea que necesite un horno especializado de prensado en caliente al vacío o un sistema de alta temperatura personalizable para necesidades de laboratorio únicas, nuestro equipo garantiza una densidad, pureza y rendimiento consistentes.

¿Listo para lograr una densidad teórica cercana en su próximo proyecto? Póngase en contacto con KINTEK hoy mismo para discutir su solución de horno personalizada.

Guía Visual

Productos relacionados

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

La gente también pregunta

- ¿Cómo mejora el mecanismo de prensado en caliente la densidad de TiB2-TiN? Lograr una dureza superior en materiales para herramientas

- ¿Qué funciones principales desempeñan los moldes de grafito de alta pureza durante el SPS de LaFeO3? Optimice su proceso de sinterización

- ¿Cuáles son los diferentes tipos de métodos de calentamiento en los hornos de sinterización por prensado en caliente al vacío? Compare resistencia vs. inducción

- ¿Qué aplicaciones industriales utilizan los hornos de prensado en caliente al vacío? Esencial para la industria aeroespacial, médica y electrónica

- ¿Cuál es la diferencia entre el prensado en caliente y la sinterización? Elija el proceso adecuado para sus materiales

- ¿Cuál es el proceso de laminado al vacío? Cree piezas compuestas fuertes y ligeras

- ¿Cómo contribuye un horno de prensado en caliente al vacío a los compuestos de alta dureza? Lograr una densidad cercana a la teórica

- ¿Cómo funciona el sistema de vacío en estos hornos? Consiga pureza y rendimiento en procesos de alta temperatura