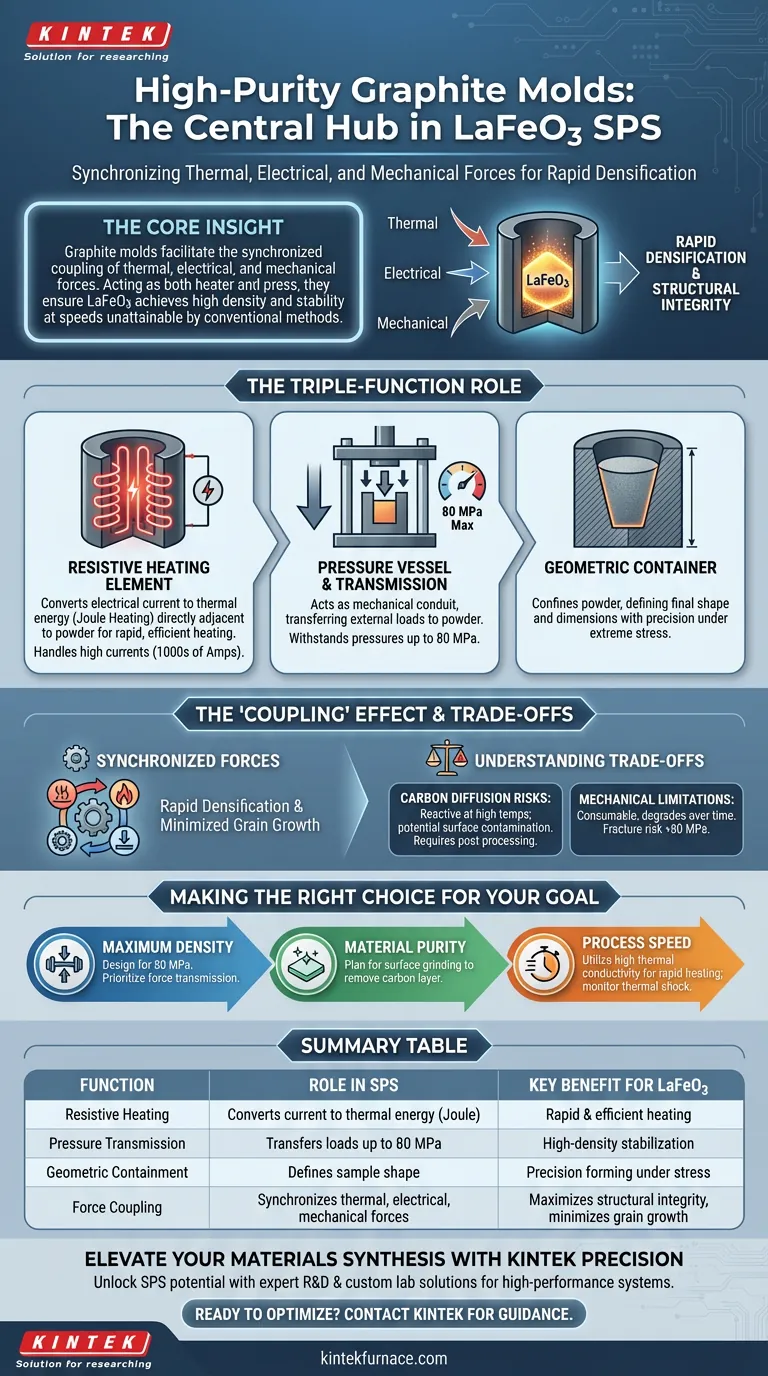

Los moldes de grafito de alta pureza actúan como el centro operativo principal durante el Sinterizado por Plasma de Chispa (SPS) de LaFeO3, desempeñando tres funciones simultáneas que son críticas para el éxito del proceso. Funcionan como un contenedor geométrico para definir la forma de la muestra, un elemento calefactor resistivo que convierte la corriente eléctrica en energía térmica y un recipiente a presión capaz de transmitir una fuerza mecánica significativa. Este papel multifuncional permite la rápida densificación a alta presión necesaria para estabilizar las cerámicas de LaFeO3.

La Perspectiva Clave Los moldes de grafito no solo contienen el material; facilitan el acoplamiento sincronizado de fuerzas térmicas, eléctricas y mecánicas. Al actuar como calentador y prensa, el molde asegura que el polvo de LaFeO3 alcance alta densidad y estabilidad estructural a velocidades inalcanzables por los métodos de sinterización convencionales.

El Rol de Triple Función del Grafito

Actuando como Calentador Resistivo

En la sinterización estándar, la fuente de calor es externa. En SPS, el propio molde de grafito es el elemento calefactor.

Dado que el grafito es conductor eléctrico, permite que altas corrientes (a menudo miles de amperios) pasen a través del conjunto del molde.

La resistencia eléctrica natural del material convierte esta corriente en calor a través del efecto Joule. Esto permite que la energía térmica se genere inmediatamente adyacente al polvo de LaFeO3, asegurando un calentamiento rápido y eficiente.

Transmisión de Presión Mecánica

LaFeO3 requiere una presión significativa para alcanzar alta densidad. El molde de grafito actúa como medio de transmisión de esta fuerza.

Sirve como conducto mecánico, transfiriendo las cargas externas de los pistones de la máquina directamente a las partículas de polvo.

Según datos técnicos, estos moldes soportan y transmiten eficazmente presiones mecánicas de hasta 80 MPa durante el proceso de sinterización de LaFeO3 sin fallos estructurales.

Definición de Geometría y Contención

A un nivel fundamental, el molde actúa como la herramienta de conformado.

Contiene el polvo suelto de LaFeO3, definiendo la forma física final y las dimensiones de la muestra cerámica.

Esta contención debe ser lo suficientemente robusta para evitar fugas de polvo mientras mantiene la precisión dimensional bajo estrés térmico y mecánico extremos.

El Efecto de "Acoplamiento" en LaFeO3

Fuerzas Sincronizadas

El verdadero valor del molde de grafito radica en su capacidad para manejar calor, electricidad y presión simultáneamente.

Esto permite un entorno de proceso único donde la expansión térmica y la compresión mecánica ocurren en el mismo instante.

Rápida Densificación

Esta sincronización conduce a una rápida densificación de LaFeO3.

Al aplicar calor y presión juntos a través del mismo medio, el proceso minimiza el crecimiento de grano mientras maximiza la integridad estructural.

Comprensión de los Compromisos

Riesgos de Difusión de Carbono

Aunque el grafito es un excelente conductor, es químicamente reactivo a altas temperaturas.

Existe el riesgo de que átomos de carbono se difundan desde el molde a la superficie del material que se está sinterizando.

Para aplicaciones sensibles, puede ser necesario retirar la capa superficial de la muestra sinterizada para asegurar que las propiedades mecánicas de LaFeO3 no se vean comprometidas por la contaminación de carbono.

Limitaciones Mecánicas

El grafito es fuerte, pero no indestructible.

Aunque puede soportar presiones de hasta 80 MPa en este contexto, superar estos límites puede provocar la fractura del molde.

Además, los moldes de grafito se degradan eficazmente con el tiempo debido al ciclo térmico y al desgaste mecánico, actuando como un consumible en lugar de una instalación permanente.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la efectividad de los moldes de grafito en su proceso SPS, considere sus limitaciones específicas:

- Si su enfoque principal es la Máxima Densidad: Asegúrese de que el diseño de su molde esté clasificado para soportar el límite de presión superior (80 MPa) para maximizar la fuerza mecánica aplicada al polvo de LaFeO3.

- Si su enfoque principal es la Pureza del Material: Planifique pasos de post-procesamiento para lijar la posible contaminación de carbono en las capas superficiales de la cerámica sinterizada.

- Si su enfoque principal es la Velocidad del Proceso: Utilice la alta conductividad térmica del grafito para aumentar las tasas de calentamiento, pero supervise el molde para detectar choques térmicos y evitar grietas prematuras.

El molde de grafito no es un accesorio pasivo; es el instrumento activo que permite la síntesis rápida y de alta calidad de cerámicas avanzadas.

Tabla Resumen:

| Función | Rol en el Proceso SPS | Beneficio Clave para LaFeO3 |

|---|---|---|

| Calentamiento Resistivo | Convierte la corriente eléctrica en energía térmica (calentamiento Joule) | Calentamiento rápido y eficiente adyacente al polvo |

| Transmisión de Presión | Transfiere cargas mecánicas de hasta 80 MPa | Estabilización de alta densidad de la estructura cerámica |

| Contención Geométrica | Define la forma y dimensiones finales de la muestra | Conformado de precisión bajo estrés térmico extremo |

| Acoplamiento de Fuerzas | Sincroniza fuerzas térmicas, eléctricas y mecánicas | Maximiza la integridad estructural mientras minimiza el crecimiento de grano |

Eleve su Síntesis de Materiales con KINTEK Precision

Desbloquee todo el potencial de sus aplicaciones de Sinterizado por Plasma de Chispa (SPS). Respaldado por I+D experta y fabricación de clase mundial, KINTEK proporciona sistemas de grafito, mufla, tubo, rotatorio, vacío y CVD de alto rendimiento. Nuestras soluciones de laboratorio de alta temperatura son totalmente personalizables para satisfacer las rigurosas demandas de la densificación de LaFeO3 y la investigación de cerámicas avanzadas.

¿Listo para optimizar sus resultados de sinterización?

Contacte a KINTEK hoy mismo para recibir asesoramiento experto y soluciones de laboratorio personalizadas.

Guía Visual

Referencias

- Pavel Ctibor, Libor Straka. Characterization of LaFeO3 Dielectric Ceramics Produced by Spark Plasma Sintering. DOI: 10.3390/ma17020287

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de sinterización por plasma SPS

- Horno de Tubo de Condensación para Extracción y Purificación de Magnesio

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Cómo influye un molde de grafito en las aleaciones de alta entropía en VHPS? Mejora la resistencia mediante carburos in situ

- ¿Cuáles son los beneficios de utilizar un horno de sinterización de prensa caliente al vacío para la preparación de composites de matriz de aluminio SiCw/2024? Lograr materiales aeroespaciales de alto rendimiento

- ¿Cómo contribuye un horno de prensado en caliente al vacío a los compuestos de alta dureza? Lograr una densidad cercana a la teórica

- ¿Por qué se requiere un entorno de alto vacío durante el SPS para materiales transparentes? Lograr pureza óptica

- ¿Cómo influye el control de la presión de vacío en un horno SPS en el carburo cementado? Logre el éxito en el sinterizado de alta densidad

- ¿Cuál es la función de un pirómetro infrarrojo en el proceso SPS de Ti-6Al-4Zr-4Nb? Control de fase de precisión explicado

- ¿Qué problemas específicos resuelve la presión uniaxial durante el sinterizado de Cu/rGO? Lograr la máxima conductividad y densidad

- ¿Cuál es la tecnología central detrás de la prensa de vacío en las industrias metalmecánicas? Desbloquea la formación de metales de precisión