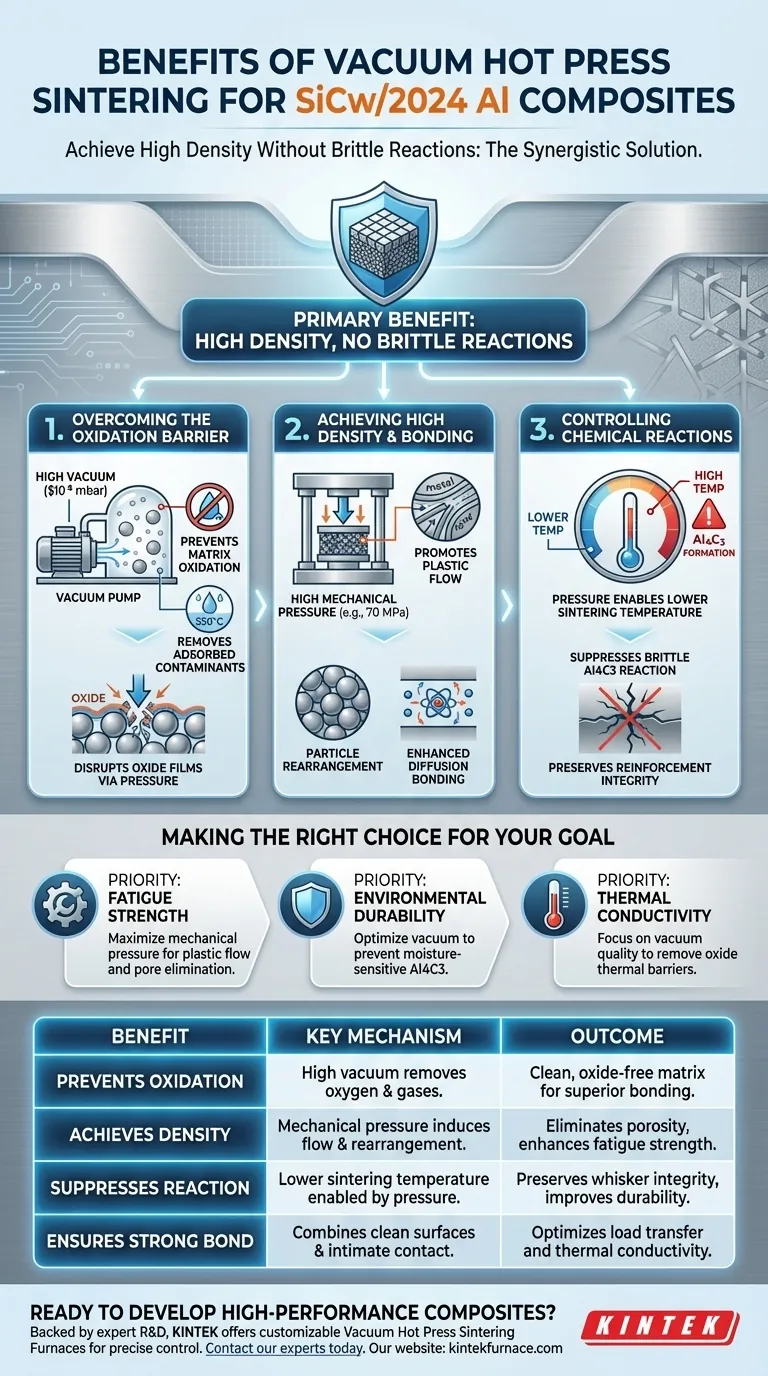

El principal beneficio de utilizar un horno de sinterización de prensa caliente al vacío para composites de aluminio SiCw/2024 es la capacidad de lograr una alta densidad de material sin desencadenar la formación de productos de reacción quebradizos. Al integrar alto vacío, presión mecánica y calentamiento preciso, este proceso elimina eficazmente la porosidad y rompe las tenaces películas de óxido, asegurando una fuerte unión metalúrgica entre las fibras de carburo de silicio y la matriz de aluminio.

El prensado en caliente al vacío resuelve el conflicto fundamental en la sinterización de composites de aluminio: la necesidad de calor elevado para unir materiales frente al riesgo de degradar el material por oxidación o reacción química. Aprovecha la presión mecánica para forzar la densificación a temperaturas más bajas, preservando la integridad de la fase de refuerzo.

Superando la Barrera de la Oxidación

Prevención de la Oxidación de la Matriz

Las aleaciones de aluminio, como la 2024, son muy reactivas y propensas a la oxidación rápida a temperaturas elevadas. Un entorno de alto vacío (por ejemplo, $10^{-5}$ mbar) elimina el oxígeno de la cámara, evitando la formación de nuevas capas de óxido en el polvo de aluminio durante la fase de calentamiento.

Eliminación de Contaminantes Adsorbidos

Las superficies del polvo de aluminio adsorben naturalmente vapor de agua y otros gases. El sistema de vacío promueve eficazmente la desorción y el escape del agua químicamente adsorbida, especialmente a medida que las temperaturas se acercan a los 550°C. La eliminación de estos contaminantes previene la formación de poros de gas internos que de otro modo comprometerían la integridad estructural del composite.

Ruptura de Películas de Óxido

Mientras que el vacío previene la oxidación *nueva*, la presión mecánica juega un papel en la gestión de las películas de óxido *existentes*. La aplicación de presión axial continua rompe forzosamente la película de óxido en las superficies de las partículas. Esta ruptura es esencial para permitir el contacto directo entre la matriz metálica y el refuerzo de SiC.

Logrando Alta Densidad y Unión

Promoción del Flujo Plástico

La aplicación de alta presión mecánica (por ejemplo, 70 MPa) induce el flujo plástico en la matriz de aluminio. Esto fuerza físicamente al metal a fluir alrededor de las fibras de SiC rígidas y a llenar los huecos entre las partículas.

Reordenamiento de Partículas

La presión impulsa el reordenamiento de partículas, asegurando que los componentes se empaquen lo más apretadamente posible. Este mecanismo es el principal impulsor para eliminar los poros internos y lograr una densidad cercana a la teórica.

Mejora de la Unión por Difusión

La combinación de una superficie limpia y libre de óxido (a través del vacío) y un contacto íntimo (a través de la presión) mejora significativamente la eficiencia de la difusión atómica. Esto resulta en una robusta unión metalúrgica entre la matriz de aluminio 2024 y el refuerzo de SiCw, lo cual es crítico para la transferencia de carga y la conductividad térmica.

Controlando las Reacciones Químicas (El Compromiso Crítico)

Comprendiendo la Sensibilidad a la Temperatura

Un desafío importante en los composites de Al-SiC es la formación de Carburo de Aluminio ($Al_4C_3$). Este es un reactivo interfacial quebradizo y soluble en agua que degrada severamente las propiedades mecánicas del composite. Típicamente se forma cuando la temperatura de procesamiento es demasiado alta o los tiempos de exposición son demasiado largos.

Densificación a Temperaturas Más Bajas

El beneficio "sinérgico" del prensado en caliente al vacío es que la presión mecánica reduce la energía térmica requerida para la densificación.

Debido a que la presión impulsa la consolidación, la sinterización puede ocurrir a temperaturas más bajas (sinterización en estado sólido). Esto suprime la reacción química entre el Aluminio y el Carburo de Silicio, inhibiendo eficazmente la formación del dañino $Al_4C_3$ y al mismo tiempo logrando un material completamente denso.

Tomando la Decisión Correcta para su Objetivo

Para maximizar el rendimiento de sus composites SiCw/2024, alinee sus parámetros de procesamiento con sus objetivos de ingeniería específicos.

- Si su enfoque principal es la Resistencia a la Fatiga: Priorice la alta presión mecánica para maximizar el flujo plástico y eliminar los poros microscópicos que podrían actuar como sitios de iniciación de grietas.

- Si su enfoque principal es la Durabilidad Ambiental: Asegúrese de que sus niveles de vacío estén optimizados para prevenir la formación de $Al_4C_3$, ya que este reactivo se degrada rápidamente al exponerse a la humedad.

- Si su enfoque principal es la Conductividad Térmica: Concéntrese en la calidad del vacío para eliminar completamente las películas de óxido, ya que estas interfaces actúan como barreras térmicas y dificultan la transferencia de calor.

Al controlar estrictamente las variables de vacío y presión, transforma una mezcla potencialmente quebradiza en un composite de grado aeroespacial de alto rendimiento.

Tabla Resumen:

| Beneficio | Mecanismo Clave | Resultado para el Composite SiCw/2024 |

|---|---|---|

| Previene la Oxidación y la Contaminación | El entorno de alto vacío elimina el oxígeno y los gases adsorbidos. | Matriz limpia y libre de óxido para una unión superior. |

| Logra Densidad Cercana a la Teórica | La presión mecánica induce flujo plástico y reordenamiento de partículas. | Elimina la porosidad, mejora la resistencia a la fatiga. |

| Suprime la Reacción Quebradiza (Al4C3) | Menor temperatura de sinterización habilitada por la presión. | Preserva la integridad de las fibras, mejora la durabilidad. |

| Asegura una Fuerte Unión Metalúrgica | Combina superficies limpias y contacto íntimo por presión. | Optimiza la transferencia de carga y la conductividad térmica. |

¿Listo para desarrollar composites de SiCw/aluminio de alto rendimiento para su aplicación aeroespacial o de materiales avanzados?

Con el respaldo de I+D y fabricación de expertos, KINTEK ofrece una gama de hornos de sinterización de prensa caliente al vacío personalizables. Nuestros sistemas están diseñados para ofrecer el control preciso sobre el vacío, la presión y la temperatura que necesita para lograr propiedades de material superiores sin comprometer su fase de refuerzo.

Contacte a nuestros expertos hoy mismo para discutir cómo podemos personalizar una solución de horno para sus objetivos únicos de investigación y producción.

Guía Visual

Productos relacionados

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

La gente también pregunta

- ¿Cuál es el mecanismo de un horno de sinterización al vacío para AlCoCrFeNi2.1 + Y2O3? Optimice su procesamiento de aleaciones de alta entropía

- ¿Cuáles son los principales campos de aplicación de los hornos de caja y los hornos de vacío? Elija el horno adecuado para su proceso

- ¿Cómo reduce el tratamiento térmico al vacío la deformación de las piezas? Consiga una estabilidad dimensional superior

- ¿Por qué los hornos de vacío se consideran importantes en diversas industrias? Desbloquee un rendimiento superior del material

- ¿Cuál es el papel del sistema de control de temperatura en un horno de vacío? Lograr transformaciones precisas de materiales