En esencia, un horno de prensado en caliente al vacío se utiliza en industrias donde el rendimiento del material no es negociable. Sus principales aplicaciones se encuentran en la industria aeroespacial para crear superaleaciones ligeras, en la industria médica para producir implantes biocompatibles, en la industria electrónica para fabricar semiconductores de alta pureza y en la fabricación de materiales avanzados para sinterizar cerámicas y consolidar polvos metálicos en componentes con resistencia y densidad superiores.

El verdadero valor de un prensado en caliente al vacío no es simplemente calentar un material. Es la aplicación simultánea de alta temperatura y presión inmensa dentro de una atmósfera controlada y libre de oxígeno para crear materiales excepcionalmente densos, puros y fuertes que a menudo son imposibles de producir por otros medios.

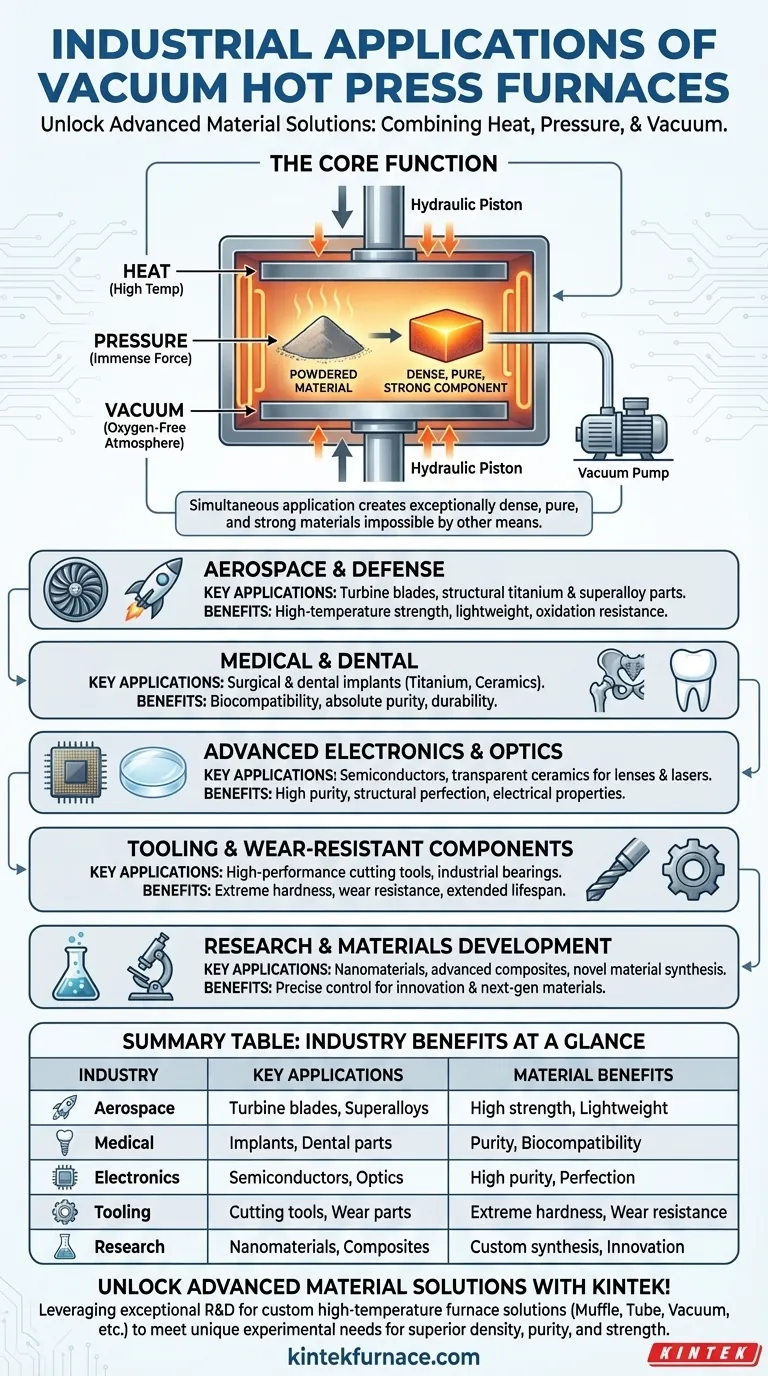

La Función Central: Combinar Calor, Presión y Vacío

Comprender las aplicaciones industriales comienza por entender los tres problemas fundamentales que resuelve esta tecnología. Un prensado en caliente al vacío combina estos elementos de forma única para lograr resultados específicos en los materiales.

Lograr la Densidad Máxima

El proceso, a menudo denominado sinterización o consolidación, aplica presión mecánica a un material, generalmente un polvo, mientras se calienta.

Esta fuerza compacta físicamente el material, expulsando los huecos y la porosidad entre las partículas. El resultado es un componente sólido y totalmente denso, lo cual es fundamental para cerámicas de alto rendimiento y metalurgia de polvos.

Prevención de la Oxidación y la Contaminación

Calentar metales reactivos como el titanio o las superaleaciones al aire libre provocaría su oxidación y fragilización, destruyendo sus valiosas propiedades.

La atmósfera de vacío o gas inerte dentro del horno elimina el oxígeno y otros contaminantes. Esto asegura que el material permanezca puro y conserve su composición química prevista, lo cual es vital para componentes aeroespaciales, implantes médicos y semiconductores.

Creación de Propiedades Materiales Superiores

La combinación de calor y presión hace más que simplemente consolidar un material; mejora fundamentalmente sus características físicas.

Este proceso mejora la resistencia, dureza y resistencia al desgaste. Esta es la razón por la que es el método preferido para producir herramientas de corte ultraduras y componentes duraderos resistentes al desgaste a partir de materiales como el nitruro de silicio y el carburo de boro.

Un Desglose de las Aplicaciones Industriales Clave

Las capacidades únicas del prensado en caliente al vacío lo hacen indispensable en sectores que superan los límites de la ciencia de los materiales.

Industria Aeroespacial y de Defensa

Este sector requiere componentes que sean increíblemente fuertes y ligeros, con la capacidad de soportar temperaturas extremas.

El prensado en caliente al vacío se utiliza para fabricar álabes de turbina, piezas estructurales de aleación de titanio y otros componentes de superaleaciones. El proceso garantiza la resistencia a altas temperaturas y la pureza del material necesarias para el rendimiento del motor y la integridad estructural.

Industria Médica y Dental

La biocompatibilidad es la principal prioridad para cualquier material colocado dentro del cuerpo humano. La más mínima impureza puede provocar rechazo o fallo.

Estos hornos producen implantes quirúrgicos y dentales a partir de materiales como titanio y cerámicas avanzadas. El ambiente de vacío asegura una pureza absoluta, mientras que la acción de prensado crea la pieza de alta resistencia y durabilidad necesaria para funcionar durante décadas.

Electrónica Avanzada y Óptica

El rendimiento de una oblea de semiconductor o una lente óptica avanzada depende de su perfección estructural y pureza química.

El prensado en caliente al vacío se utiliza para sinterizar cerámicas transparentes para lentes y láseres y para fabricar componentes semiconductores específicos. El proceso elimina la micro-porosidad que dispersaría la luz y elimina las impurezas que alterarían las propiedades eléctricas.

Herramentales y Componentes Resistentes al Desgaste

En la industria pesada y la fabricación, la dureza de una herramienta determina su vida útil y eficacia.

Esta tecnología es fundamental para producir herramientas de corte de alto rendimiento, rodamientos industriales y piezas resistentes al desgaste. Transforma polvos como el carburo de boro o el nitruro de silicio en sólidos totalmente densos con dureza extrema.

Investigación y Desarrollo de Materiales

Para científicos e ingenieros, el prensado en caliente al vacío es una herramienta crítica para la innovación.

Se utiliza ampliamente en laboratorios para sintetizar y probar materiales novedosos, incluidos nanomateriales, compuestos avanzados y mezclas metal-cerámica. El control preciso de la temperatura, la presión y la atmósfera permite la creación de materiales de próxima generación.

Comprensión de las Compensaciones

Aunque es potente, el prensado en caliente al vacío no es una solución universal. Es un proceso altamente especializado con restricciones específicas.

Complejidad y Costo del Proceso

Los hornos de prensado en caliente al vacío son equipos sofisticados y costosos. El proceso requiere un control y monitoreo cuidadosos, lo que lo hace más costoso que los hornos convencionales o el tratamiento térmico estándar.

Tiempos de Ciclo Más Lentos

Alcanzar un vacío profundo, aumentar la temperatura, aplicar presión y enfriar es un ciclo que consume mucho tiempo. Esto hace que el proceso sea menos adecuado para piezas de productos básicos de alto volumen y bajo costo, y más adecuado para componentes de alto valor y críticos para el rendimiento.

Limitaciones Geométricas

La necesidad de aplicar presión uniforme a través de un troquel o prensa limita inherentemente la complejidad de las formas que se pueden fabricar fácilmente. Aunque existen técnicas avanzadas, es más adecuado para piezas con geometrías relativamente simples.

Tomar la Decisión Correcta para su Objetivo

Seleccionar el proceso de fabricación adecuado depende totalmente de su objetivo final.

- Si su enfoque principal es la máxima pureza y resistencia del material: El prensado en caliente al vacío es esencial para metales reactivos, superaleaciones y cerámicas de alto rendimiento donde la oxidación es inaceptable.

- Si su enfoque principal es densificar materiales en polvo: Este proceso es el método definitivo para convertir polvos como cerámicas o compuestos metálicos en componentes sólidos y libres de huecos con propiedades físicas superiores.

- Si su enfoque principal es la producción de alto volumen y bajo costo: Probablemente deberá explorar métodos alternativos y más rápidos, como la sinterización convencional o el moldeo por inyección de metales, ya que el prensado en caliente al vacío es un proceso especializado de alto valor.

En última instancia, el prensado en caliente al vacío es la tecnología habilitadora para los materiales que definen la vanguardia de la industria moderna.

Tabla de Resumen:

| Industria | Aplicaciones Clave | Beneficios del Material |

|---|---|---|

| Aeroespacial | Álabes de turbina, componentes de superaleación | Alta resistencia, peso ligero, resistencia a la oxidación |

| Médica | Implantes biocompatibles, piezas dentales | Pureza, durabilidad, biocompatibilidad |

| Electrónica | Semiconductores, cerámicas ópticas | Alta pureza, perfección estructural |

| Herramentales | Herramientas de corte, piezas resistentes al desgaste | Dureza extrema, resistencia al desgaste |

| Investigación | Nanomateriales, compuestos avanzados | Síntesis personalizada, propiedades mejoradas |

¡Desbloquee soluciones de materiales avanzados con KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios soluciones de hornos de alta temperatura como hornos de mufla, de tubo, rotatorios, al vacío y con atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus necesidades experimentales únicas para obtener densidad, pureza y resistencia superiores en los materiales. ¡Contáctenos hoy para elevar sus aplicaciones industriales!

Guía Visual

Productos relacionados

- Horno de Vacío de Prensa Caliente Máquina de Prensa de Vacío Calentado

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

La gente también pregunta

- ¿Cuáles son los componentes principales de un horno de prensa en caliente al vacío? Domina los sistemas centrales para el procesamiento preciso de materiales

- ¿Qué es un horno de prensa en caliente al vacío? Desbloquee un rendimiento superior de los materiales

- ¿Qué papel juega una prensa de alta presión en la preparación de pellets de muestra de zinc? Optimizar la reducción carbotérmica

- ¿Qué consideraciones guían la selección de elementos calefactores y métodos de presurización para un horno de prensa en caliente al vacío?

- ¿Cuáles son las ventajas de los hornos de prensa en caliente al vacío? Logre una densidad y pureza de material superiores