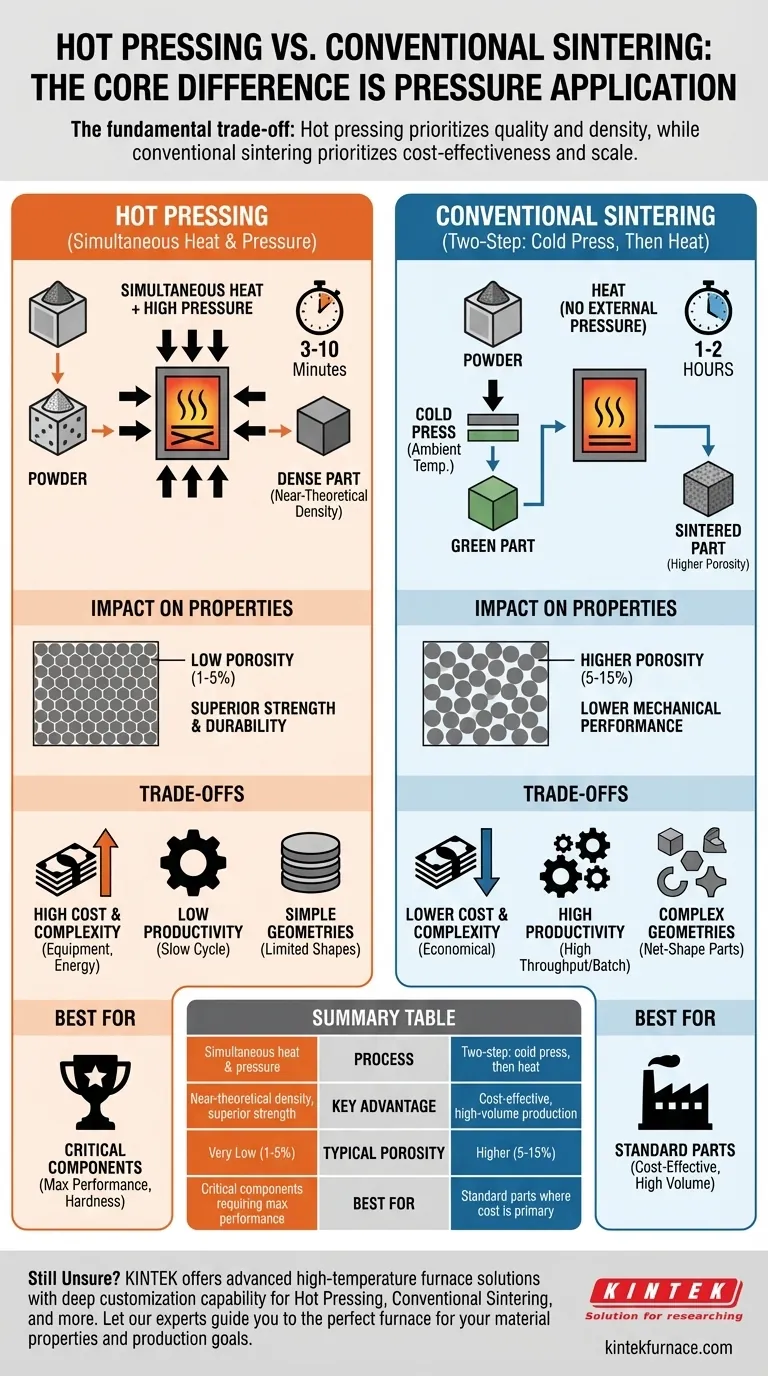

En esencia, la diferencia entre el prensado en caliente y la sinterización radica en cuándo se aplica la presión. El prensado en caliente es un tipo específico de sinterización que aplica alta presión y alta temperatura simultáneamente a un compacto de polvo. En contraste, la sinterización convencional implica primero compactar un polvo a temperatura ambiente (prensado en frío) y luego calentarlo en un horno sin presión externa.

Si bien ambos procesos tienen como objetivo fusionar partículas de polvo en una masa sólida, la compensación fundamental es clara: el prensado en caliente prioriza la calidad final del material sobre el costo y la velocidad de producción, mientras que la sinterización convencional prioriza la rentabilidad y la escala a expensas de la densidad final.

La diferencia fundamental del proceso: cuándo se aplica la presión

Para comprender los resultados, primero debe comprender la divergencia fundamental en los procesos mismos. La clave es la interacción entre el calor y la fuerza mecánica.

Prensado en caliente: una operación simultánea

El prensado en caliente se considera un proceso de sinterización activado. El material en polvo se coloca en una matriz, que luego se calienta mientras se somete simultáneamente a alta presión externa.

Esta combinación de fuerzas acelera todo el proceso de densificación, logrando una pieza sólida en tan solo 3-10 minutos.

Sinterización convencional: un método de dos pasos

La sinterización convencional es un proceso secuencial. Primero, el polvo se compacta en la forma deseada utilizando una prensa a temperatura ambiente, una acción conocida como prensado en frío.

Esta pieza "verde" se expulsa de la prensa y se calienta en un horno separado. Durante esta etapa de calentamiento, no se aplica presión externa, y las partículas se unen solo a través de la difusión atómica, un proceso que puede llevar de una a dos horas.

Impacto en las propiedades del material: densidad y resistencia

La diferencia del proceso dicta directamente la calidad final de la pieza, principalmente controlando su estructura interna.

El objetivo: minimizar la porosidad

En la metalurgia de polvos, el enemigo del rendimiento es la porosidad, o el espacio vacío entre las partículas fusionadas. Estos huecos actúan como puntos de concentración de tensiones y son la principal fuente de fallas mecánicas.

Por qué el prensado en caliente crea piezas más densas

Al aplicar presión intensa durante el calentamiento, el prensado en caliente fuerza físicamente las partículas a unirse, cerrando los huecos y promoviendo una unión atómica más completa.

Esto da como resultado un material con una porosidad extremadamente baja, a menudo logrando una densidad casi teórica. La consecuencia directa es una mejora significativa de las propiedades mecánicas, incluyendo mayor resistencia y durabilidad.

El resultado de la sinterización convencional

En la sinterización convencional, la ausencia de presión externa durante el calentamiento significa que el proceso depende únicamente de la temperatura para impulsar la unión de las partículas. Esto es menos eficiente para eliminar los huecos.

En consecuencia, las piezas sinterizadas convencionalmente retienen inherentemente un mayor grado de porosidad, lo que puede afectar negativamente su rendimiento mecánico general en comparación con las equivalentes prensadas en caliente.

Entendiendo las compensaciones: costo vs. calidad

Elegir entre estos métodos no se trata de cuál es "mejor" en el vacío, sino de cuál es apropiado para una aplicación específica. Esta decisión está impulsada por las compensaciones entre costo, volumen y rendimiento.

El costo de la complejidad

El equipo de prensado en caliente es significativamente más complejo y costoso. Las matrices deben soportar temperaturas extremas y altas presiones simultáneamente, lo que requiere materiales robustos y costosos. Esto, combinado con un mayor consumo de energía, eleva el costo por pieza.

Productividad y rendimiento

Si bien la fase de densificación del prensado en caliente es muy rápida, el ciclo general es lento. Cada pieza requiere que todo el conjunto de prensa y horno se caliente, prense y enfríe.

La sinterización convencional, por el contrario, permite un rendimiento mucho mayor. Un solo horno puede sinterizar cientos o miles de piezas prensadas en frío a la vez, lo que lo hace mucho más rentable para la producción a gran escala.

Limitaciones geométricas

La necesidad de prensar y calentar en una matriz única y robusta generalmente limita el prensado en caliente a formas más simples como discos, bloques o cilindros. El paso de prensado en frío en la sinterización convencional permite la creación de piezas con formas casi netas más complejas antes de que entren en el horno.

Tomar la decisión correcta para su aplicación

Su decisión final debe guiarse por los requisitos específicos de su componente y su negocio.

- Si su enfoque principal es el máximo rendimiento y densidad: El prensado en caliente es la opción superior para componentes críticos donde la resistencia mecánica, la dureza y la durabilidad no son negociables.

- Si su enfoque principal es la producción rentable y de alto volumen: La sinterización convencional es el camino más económico y escalable para piezas en aplicaciones menos exigentes.

En última instancia, la elección depende de una clara comprensión del equilibrio entre el costo de producción y el rendimiento requerido de la pieza final.

Tabla resumen:

| Característica | Prensado en caliente | Sinterización convencional |

|---|---|---|

| Proceso | Calor y presión simultáneos | Dos pasos: prensado en frío, luego calentamiento |

| Ventaja clave | Densidad casi teórica, resistencia superior | Rentable, producción de alto volumen |

| Porosidad típica | Muy baja (1-5%) | Mayor (5-15%) |

| Mejor para | Componentes críticos que requieren máximo rendimiento | Piezas estándar donde el costo es un factor principal |

¿Aún no está seguro de qué proceso es el mejor para su aplicación?

Elegir entre el prensado en caliente y la sinterización es fundamental para lograr las propiedades del material y los objetivos de producción deseados. KINTEK está aquí para guiarle.

Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos.

Deje que nuestros expertos le ayuden a seleccionar o personalizar el horno perfecto para sus necesidades específicas.

Contacte con KINTEK hoy mismo para discutir su proyecto y liberar todo el potencial de sus materiales.

Guía Visual

Productos relacionados

- Horno de Vacío de Prensa Caliente Máquina de Prensa de Vacío Calentado

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

La gente también pregunta

- ¿Cuáles son las ventajas de los hornos de prensa en caliente al vacío? Logre una densidad y pureza de material superiores

- ¿Qué papel juega una prensa caliente de laboratorio de alto rendimiento en el curado? Desbloquee una resistencia superior de los compuestos

- ¿Qué es un horno de prensa en caliente al vacío? Desbloquee un rendimiento superior de los materiales

- ¿Qué parámetros de proceso deben optimizarse para materiales específicos en un horno de prensa en caliente al vacío? Lograr densidad y microestructura óptimas

- ¿Cuáles son los componentes principales de un horno de prensa en caliente al vacío? Domina los sistemas centrales para el procesamiento preciso de materiales