En esencia, el laminado al vacío es un proceso de fabricación que utiliza la presión atmosférica como una potente abrazadera para consolidar capas de material compuesto. Al colocar una pieza infundida con resina dentro de una bolsa sellada y evacuar el aire, el proceso elimina los gases atrapados y aplica una presión uniforme en toda la superficie, lo que da como resultado un producto final denso, fuerte y ligero.

La idea fundamental es que el laminado al vacío no se trata de "succionar" la pieza para darle forma. Se trata de eliminar el aire interno para que el inmenso peso de la atmósfera terrestre —aproximadamente 14.7 libras por pulgada cuadrada (psi)— pueda presionar y consolidar las capas compuestas.

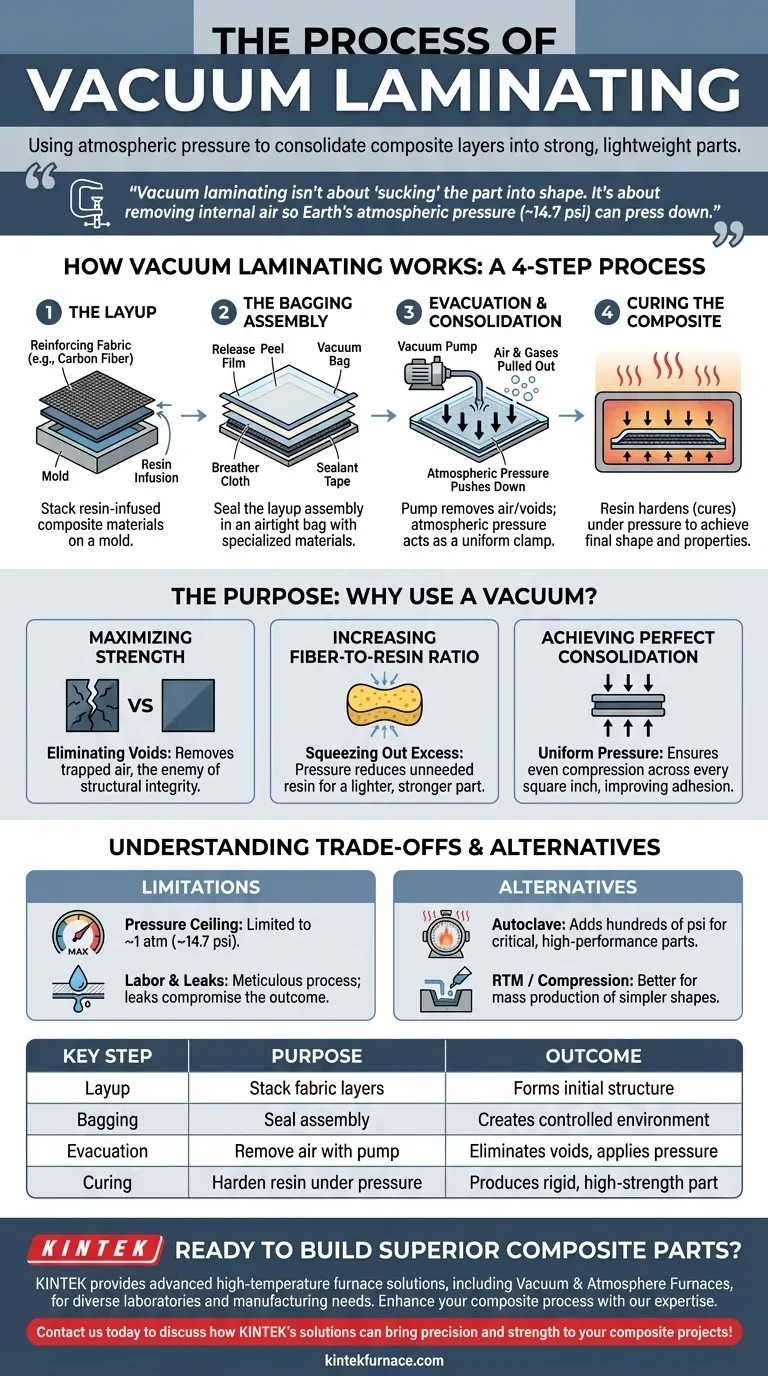

Cómo funciona el laminado al vacío

El proceso transforma una pila de telas flexibles recubiertas de resina en una estructura rígida y unificada. Se basa en un diferencial de presión entre el interior y el exterior de una bolsa sellada.

Paso 1: La disposición

El primer paso es crear la disposición, que es la pila de materiales compuestos. Esto generalmente implica capas de tela de refuerzo (como fibra de carbono, fibra de vidrio o aramida) que han sido impregnadas con una resina líquida (como epoxi o poliéster).

Paso 2: El conjunto de embolsado

La disposición se coloca sobre un molde y se cubre con una secuencia de materiales especializados. Esta "pila de vacío" incluye una película desmoldante para evitar que se pegue, una tela desprendible para un acabado superficial texturizado y una tela transpirable para crear un camino claro para la extracción del aire.

Finalmente, todo el conjunto se sella dentro de una bolsa de vacío flexible y hermética.

Paso 3: Evacuación y consolidación

Una bomba de vacío se conecta a la bolsa a través de un puerto. A medida que la bomba extrae el aire, suceden dos cosas críticas simultáneamente.

Primero, cualquier aire atrapado y gases volátiles de la resina y entre las capas compuestas son extraídos. Estas bolsas de aire, conocidas como vacíos, son una fuente principal de debilidad en una pieza terminada.

Segundo, con un vacío casi perfecto dentro de la bolsa, toda la fuerza de la presión atmosférica empuja hacia abajo desde el exterior. Esta presión externa actúa como una abrazadera perfectamente uniforme, comprimiendo las capas. Esto se llama consolidación.

Paso 4: Curado del compuesto

Mientras se mantiene bajo esta presión de vacío, la resina experimenta una reacción química para endurecerse o curarse. Esto puede ocurrir a temperatura ambiente para algunos sistemas de resina o acelerarse con calor en un horno.

La presión constante asegura que la pieza mantenga su forma y densidad durante todo el proceso de curado, exprimiendo el exceso de resina y logrando una alta relación fibra-resina, lo cual es crítico para el rendimiento.

El propósito: ¿Por qué usar un vacío?

El uso del vacío no es arbitrario; resuelve los desafíos más fundamentales en la creación de compuestos de alto rendimiento.

Maximización de la resistencia mediante la eliminación de vacíos

Los vacíos son el enemigo de un compuesto fuerte. Al eliminar el aire atrapado, la presión de vacío reduce o elimina drásticamente estos puntos débiles, asegurando la integridad estructural de la pieza.

Aumento de la relación fibra-resina

La resina le da forma al compuesto y mantiene las fibras unidas, pero las fibras proporcionan la resistencia y rigidez reales. La presión del vacío exprime el exceso de resina innecesaria, haciendo que la pieza final sea más ligera y proporcionalmente más fuerte.

Lograr una consolidación perfecta

A diferencia de una abrazadera mecánica que solo aplica presión en puntos específicos, la presión atmosférica se distribuye perfectamente. Esto asegura que cada pulgada cuadrada del laminado se comprima uniformemente, lo que lleva a una adhesión superior entre las capas y una pieza final sólida y densa.

Comprendiendo las compensaciones

Aunque potente, el laminado al vacío no es la solución para todos los escenarios. Es crucial comprender sus limitaciones.

El límite de presión

La fuerza de sujeción máxima que se puede lograr está limitada a una atmósfera de presión (~14.7 psi o 1 bar). Para componentes extremadamente gruesos o críticos para el rendimiento, como estructuras aeroespaciales primarias, esto puede no ser suficiente.

En esos casos, se realiza un proceso similar dentro de un autoclave, un recipiente presurizado y calentado que puede añadir cientos de psi de presión externa además del vacío inicial.

Mano de obra y prevención de fugas

El embolsado al vacío es un proceso meticuloso y manual. Lograr un sellado perfecto y sin fugas alrededor de toda la pieza requiere habilidad y cuidado. Incluso una fuga minúscula puede comprometer el vacío y arruinar la pieza durante el ciclo de curado de horas de duración.

Diferenciación de otros procesos de vacío

Es importante no confundir el laminado al vacío con otras técnicas de fabricación que utilizan vacío. Por ejemplo, la sinterización al vacío es un proceso de alta temperatura que se utiliza para fusionar polvos metálicos o cerámicos en un horno de vacío, lo cual es fundamentalmente diferente del laminado de capas de fibra y resina.

Tomar la decisión correcta para su objetivo

La elección del proceso adecuado depende completamente de los requisitos de su proyecto en cuanto a rendimiento, costo y volumen.

- Si su enfoque principal es producir prototipos de alta calidad, piezas personalizadas o producción de bajo volumen: El laminado al vacío es un método excelente y muy accesible para crear componentes fuertes y ligeros sin invertir en herramientas costosas.

- Si su enfoque principal es el rendimiento máximo para aplicaciones aeroespaciales o piezas de carreras de alta gama: El embolsado al vacío es un primer paso necesario, pero generalmente se combina con un autoclave para lograr la densidad más alta y el menor contenido de vacíos.

- Si su enfoque principal es la producción en masa de formas compuestas más simples: Procesos más automatizados como el moldeo por transferencia de resina (RTM) o el moldeo por compresión suelen ser más rentables y rápidos a escala.

Al comprender sus principios y limitaciones, puede aprovechar eficazmente el laminado al vacío para crear piezas compuestas superiores.

Tabla resumen:

| Paso clave | Propósito | Resultado |

|---|---|---|

| Disposición | Apilar capas de tejido infundido con resina | Forma la estructura inicial de la pieza |

| Embolsado | Sellar el conjunto en una bolsa hermética | Crea un ambiente controlado para la presión |

| Evacuación | Eliminar el aire con una bomba de vacío | Elimina vacíos y aplica presión uniforme |

| Curado | Endurecer la resina bajo presión | Produce una pieza compuesta rígida y de alta resistencia |

¿Listo para construir piezas compuestas superiores?

Aprovechando una excepcional I+D y fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotatorios, hornos de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos.

Ya sea que esté prototipando, en producción de bajo volumen o requiera el máximo rendimiento para aplicaciones aeroespaciales o de carreras, nuestra experiencia en procesamiento térmico puede mejorar su proceso de fabricación de compuestos.

Contáctenos hoy para discutir cómo las soluciones de KINTEK pueden aportar precisión y resistencia a sus proyectos de compuestos.

Guía Visual

Productos relacionados

- Máquina de horno de prensado en caliente al vacío para laminar y calentar

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Placa ciega de brida de vacío KF ISO de acero inoxidable para sistemas de alto vacío

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- Fuelles de vacío de alto rendimiento para una conexión eficaz y un vacío estable en los sistemas

La gente también pregunta

- ¿Cuáles son las aplicaciones del prensado en caliente? Logre el máximo rendimiento del material

- ¿En qué campos se aplica la tecnología de prensado en caliente? Esencial para la industria aeroespacial, la defensa y la fabricación avanzada

- ¿Qué es una prensa de vacío y por qué es importante en la fabricación moderna? Desbloquee una unión y precisión impecables

- ¿Qué factores se deben considerar al elegir entre prensado en caliente y compactación en frío y sinterización? Optimice la fabricación de sus materiales

- ¿Cómo beneficia el control personalizado de calor y presión al prensado en caliente? Lograr una densidad y resistencia superiores del material